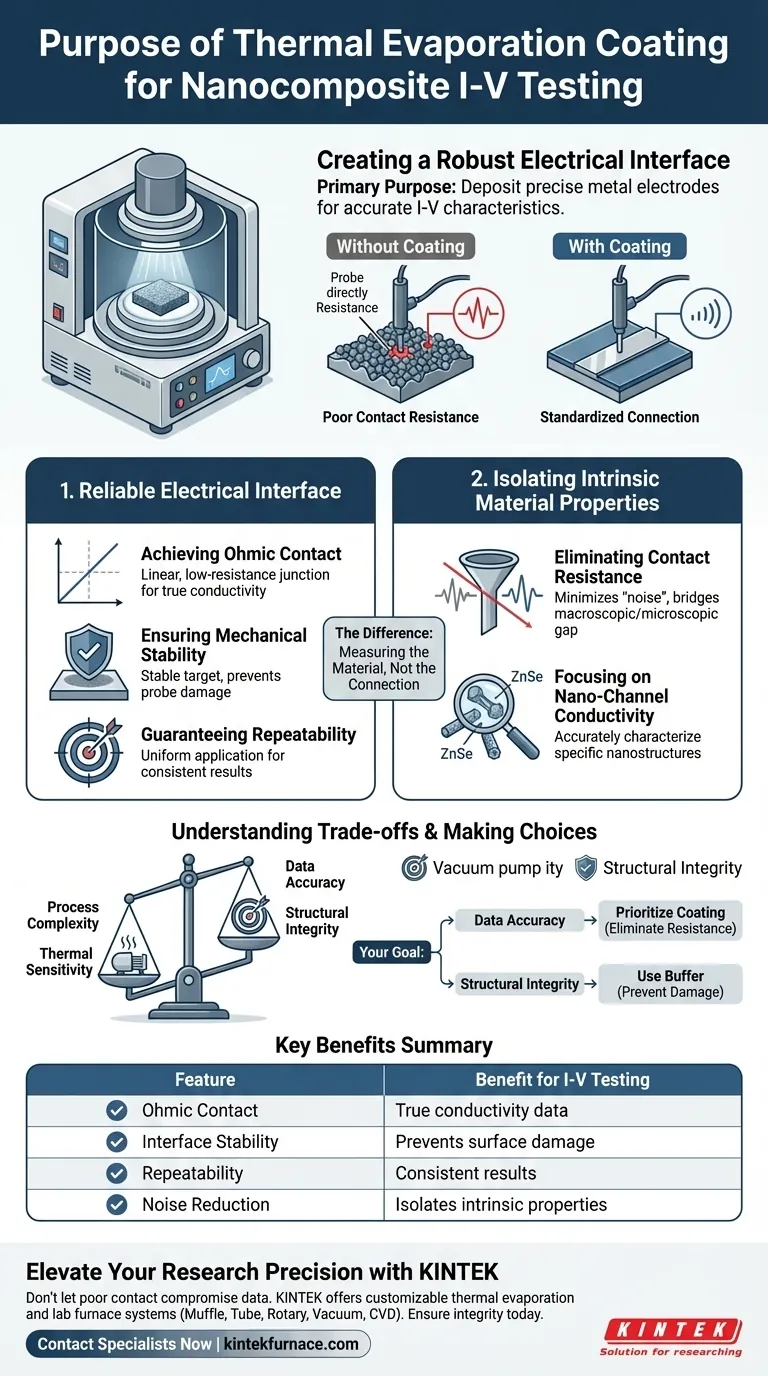

O principal propósito de usar um sistema de revestimento por evaporação térmica é depositar eletrodos metálicos precisos, como cobre, na superfície de um material nanocompósito antes do teste. Esta etapa cria uma interface elétrica robusta que é essencial para capturar características precisas de corrente-tensão (I-V).

Ao padronizar os pontos de conexão, este processo garante que os sinais elétricos medidos representem a verdadeira condutividade do material, em vez de artefatos causados por má resistência de contato.

Criando uma Interface Elétrica Confiável

Alcançando Contato Ôhmico

A função mais crítica do revestimento é estabelecer contato ôhmico adequado. Sem um eletrodo depositado, a interface entre a sonda de teste e o nanocompósito atua como uma barreira.

A evaporação térmica cria uma junção linear de baixa resistência. Isso garante que a corrente flua livremente de acordo com a Lei de Ohm, em vez de ser impedida por um contato retificador (semelhante a um diodo).

Garantindo Estabilidade Mecânica

A sondagem direta de um nanomaterial pode ser fisicamente inconsistente. A camada de metal depositada fornece um alvo mecanicamente estável para os instrumentos de teste.

Isso evita que as sondas se desloquem ou danifiquem a superfície delicada do nanocompósito durante o processo de medição.

Garantindo Repetibilidade

Dados científicos devem ser reproduzíveis para serem válidos. A evaporação térmica aplica o material do eletrodo uniformemente em toda a amostra.

Esta repetibilidade garante que testes subsequentes produzam resultados consistentes, eliminando a variabilidade frequentemente associada à colocação manual da sonda em superfícies irregulares.

Isolando Propriedades Intrínsecas do Material

Eliminando a Resistência de Contato

Um grande desafio no teste de nanomateriais é a resistência de contato, que atua como "ruído" em seus dados. Se o contato for ruim, o dispositivo mede a resistência da conexão em vez da amostra.

O revestimento minimiza essa interferência. Ele preenche a lacuna entre o equipamento de teste macroscópico e a superfície microscópica.

Focando na Condutividade do Nano-Canal

O objetivo final é medir o comportamento específico das estruturas internas, como nano-canais de Seleneto de Zinco (ZnSe).

Ao remover variáveis externas, o revestimento por evaporação térmica permite isolar e caracterizar com precisão a condutividade dessas nanostructures específicas.

Entendendo os Compromissos

Complexidade do Processo

Embora eficaz, a evaporação térmica requer um ambiente de alto vácuo. Isso adiciona uma camada de complexidade e tempo ao processo de preparação da amostra em comparação com a simples sondagem mecânica.

Sensibilidade Térmica

O processo envolve o aquecimento de um material fonte até que ele evapore. Você deve garantir que seu substrato nanocompósito possa suportar o calor radiante e o calor de condensação durante a deposição sem degradar.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter o máximo de sua caracterização I-V, considere seus objetivos específicos de teste:

- Se o seu foco principal é a Precisão dos Dados: Priorize esta etapa de revestimento para eliminar a resistência de contato e garantir que o sinal reflita as verdadeiras propriedades do material.

- Se o seu foco principal é a Integridade Estrutural: Use o revestimento para criar um buffer protetor, evitando que sondas afiadas danifiquem fisicamente os nano-canais.

A deposição adequada de eletrodos é a diferença entre medir uma conexão e medir o próprio material.

Tabela Resumo:

| Recurso | Benefício para Teste I-V |

|---|---|

| Contato Ôhmico | Garante fluxo de corrente linear e de baixa resistência para dados de condutividade verdadeiros. |

| Estabilidade da Interface | Fornece um alvo mecânico robusto para sondas, evitando danos à superfície. |

| Repetibilidade | Garante aplicação uniforme do eletrodo para resultados consistentes e reproduzíveis. |

| Redução de Ruído | Elimina a resistência de contato para isolar as propriedades intrínsecas do material. |

Eleve a Precisão da Sua Pesquisa com a KINTEK

Não deixe que a má resistência de contato comprometa seus dados. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de evaporação térmica e fornos de alta temperatura de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de teste de nanocompósitos.

Garanta a integridade de suas características I-V hoje mesmo. Entre em contato com nossos especialistas agora para encontrar a solução de revestimento perfeita para o seu laboratório!

Guia Visual

Referências

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que um forno de secagem a temperatura constante é usado para carvão ativado? Garante a integridade dos poros e a eficiência de adsorção

- Por que são necessários equipamentos industriais de secagem e trituração para o pré-tratamento? Otimizar Reações Químicas

- Por que o controle de precisão da temperatura é crítico para a pseudocementação do aço de engrenagens? Garanta resultados microestruturais válidos

- Por que uma mistura 1:1 de NaNO3 e KNO3 é usada em banhos de sal fundido? Otimizar o Desempenho de Têmpera

- Quais são os objetivos primários do processo de utilização de um forno de esteira infravermelho? Otimizar a Metalização de Células Solares TOPCon

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o objetivo técnico do pré-aquecimento do cilindro de extrusão e dos moldes para 460 ℃? Otimizar Qualidade & Fluxo

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO