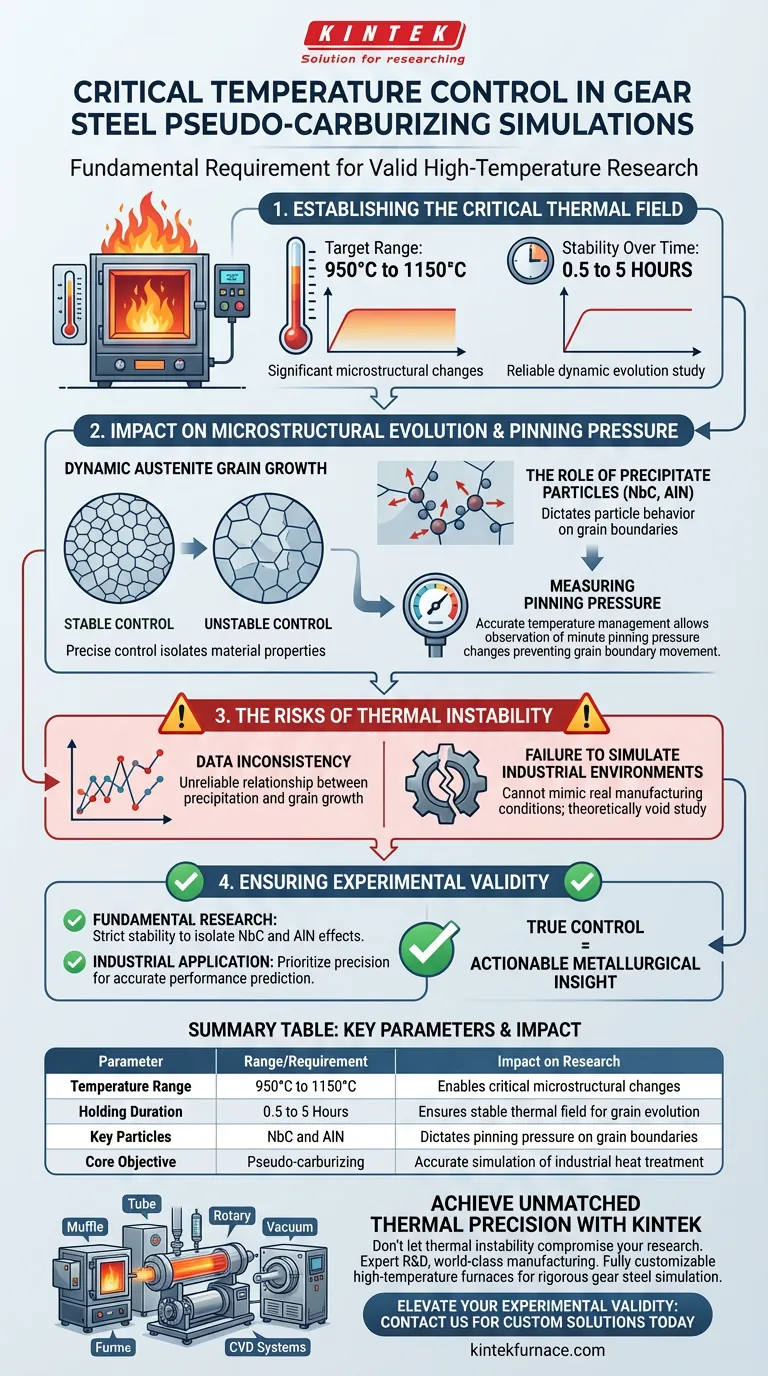

O controle preciso da temperatura é o requisito fundamental para simulações válidas de pseudocementação. Em fornos de tratamento térmico de alta temperatura, especificamente na faixa crítica de 950°C a 1150°C, a manutenção de um campo térmico estável é essencial para replicar com precisão as condições industriais. Sem essa precisão, é impossível estudar de forma confiável a evolução dinâmica dos grãos de austenita ou o comportamento das partículas de precipitação em durações de manutenção de 0,5 a 5 horas.

O gerenciamento térmico preciso não se trata apenas de atingir uma temperatura alvo; trata-se de estabilizar o ambiente para observar as pequenas mudanças de pressão de fixação causadas por partículas de NbC ou AlN. Essa precisão garante que os dados experimentais reflitam com precisão as realidades da cementação industrial de aço de engrenagens.

Estabelecendo o Campo Térmico

A Faixa de Temperatura Crítica

Para a simulação de aço de engrenagens, o forno deve manter um controle rigoroso entre 950°C e 1150°C.

Esta janela específica de alta temperatura é onde ocorrem as mudanças microestruturais mais significativas no aço.

Estabilidade ao Longo do Tempo

A simulação requer que essa estabilidade seja mantida por durações que variam de 0,5 a 5 horas.

Qualquer flutuação durante este período estendido pode introduzir variáveis que distorcem os dados sobre a evolução do grão.

Impacto na Evolução Microestrutural

Crescimento Dinâmico de Grãos de Austenita

O objetivo principal dessas simulações é estudar como os grãos de austenita evoluem dinamicamente.

O crescimento de grãos é altamente sensível às entradas térmicas; o controle preciso garante que os padrões de crescimento sejam resultado das propriedades do material, e não de erros do forno.

O Papel das Partículas de Precipitação

No aço de engrenagens, partículas como NbC (Carbeto de Nióbio) e AlN (Nitreto de Alumínio) desempenham um papel crucial.

Essas partículas residem nos contornos de grão, e seu comportamento é estritamente ditado pelo ambiente térmico.

Medindo a Pressão de Fixação

O gerenciamento preciso da temperatura permite que os pesquisadores observem as mudanças na pressão de fixação.

Essa pressão é a força exercida pelas partículas de precipitação que impede o movimento dos contornos de grão. Observações confiáveis desse mecanismo são impossíveis sem um campo térmico estável.

Os Riscos da Instabilidade Térmica

Inconsistência de Dados

Se o controle de temperatura não tiver precisão, a relação observada entre a precipitação de partículas e o crescimento de grãos torna-se não confiável.

Você não pode distinguir entre efeitos causados pela composição da liga e efeitos causados por picos ou quedas de temperatura.

Falha na Simulação de Ambientes Industriais

O objetivo final é simular efetivamente ambientes industriais de cementação.

Um forno que não consegue manter um setpoint preciso falha em imitar as condições controladas da fabricação real, tornando o estudo de pseudocementação teoricamente nulo.

Garantindo a Validade Experimental

Para maximizar o valor de suas simulações de alta temperatura, alinhe as capacidades de seu equipamento com seus objetivos de pesquisa específicos.

- Se seu foco principal for pesquisa fundamental: Garanta que seu forno possa manter estabilidade rigorosa para isolar os efeitos das pressões de fixação de NbC e AlN nos contornos de grão.

- Se seu foco principal for aplicação industrial: Priorize a precisão térmica para garantir que seu ciclo de pseudocementação preveja com precisão o desempenho do aço de engrenagens no mundo real.

O verdadeiro controle sobre seu campo térmico é o único caminho para insights metalúrgicos acionáveis.

Tabela Resumo:

| Parâmetro | Faixa/Requisito | Impacto na Pesquisa |

|---|---|---|

| Faixa de Temperatura | 950°C a 1150°C | Permite mudanças microestruturais críticas |

| Duração da Manutenção | 0,5 a 5 Horas | Garante campo térmico estável para evolução do grão |

| Partículas Chave | NbC e AlN | Dita a pressão de fixação nos contornos de grão |

| Objetivo Principal | Pseudocementação | Simulação precisa de tratamento térmico industrial |

Alcance Precisão Térmica Incomparável com a KINTEK

Não deixe a instabilidade térmica comprometer sua pesquisa metalúrgica. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas da simulação de aço de engrenagens. Se você precisa isolar os efeitos da pressão de fixação ou replicar ciclos complexos de cementação industrial, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para suas especificações de pesquisa exclusivas.

Pronto para elevar a validade experimental do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Yingqi Zhu, Na Min. Effect of Precipitated Particles on Austenite Grain Growth of Al- and Nb-Microalloyed 20MnCr Gear Steel. DOI: 10.3390/met14040469

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que acontece durante a fase de recristalização do recozimento? Restauração da Ductilidade e Reconfiguração da Microestrutura

- Como a proporção de redutor de carbono influencia a redução seletiva de ferroníquel? Dominando a Pureza da Liga

- Qual é a função da moagem de bolas úmidas na síntese de SPAN? Otimize seu teor de enxofre através da mistura profunda

- Quais são as vantagens dos sistemas de aquecimento por bombardeamento de elétrons para Nióbio? Alcançar Fidelidade Industrial

- Por que um forno de secagem é preferido para a limpeza pós-tratamento do carvão ativado? Proteja a estrutura do seu material

- Quais condições de reação são fornecidas por equipamentos de agitação e aquecimento? Otimizar a Síntese Sol-Gel Não Aquosa

- Qual é a função principal do processo de pirólise a baixa temperatura? Garanta a Reciclagem Segura de Baterias com Pré-tratamento

- Por que um forno de secagem por sopro e um liofilizador são necessários para nanofibras de GO? Sinergia Essencial de Secagem