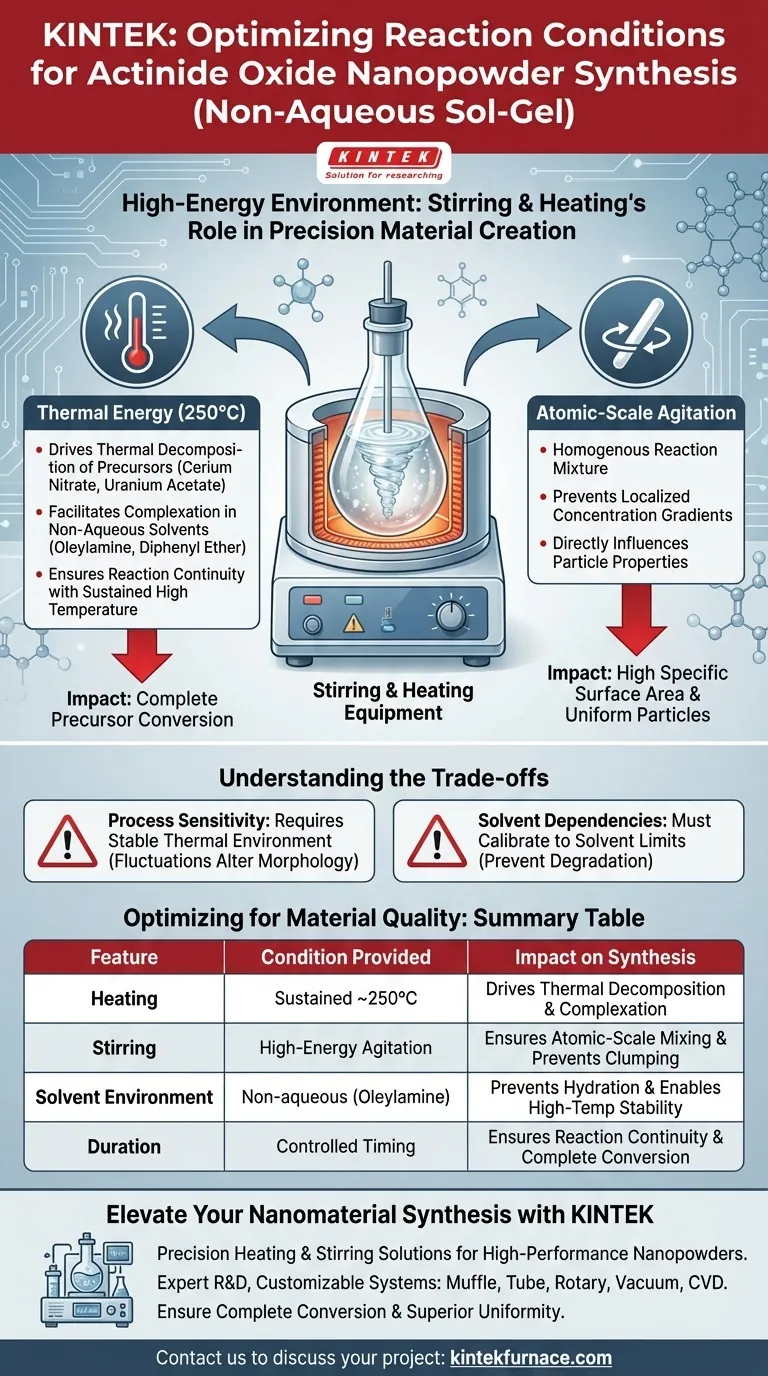

Equipamentos de agitação e aquecimento estabelecem um ambiente preciso e de alta energia essencial para a síntese bem-sucedida de nanopós de óxido de actnídeo por sol-gel não aquoso. Especificamente, este equipamento mantém uma temperatura constante, como 250°C, para fornecer a energia térmica necessária para a decomposição e complexação de sais precursores em um meio solvente.

A função principal desta configuração é facilitar a mistura em escala atômica e a decomposição térmica. Ao controlar rigorosamente a temperatura e a duração da agitação, o processo transforma precursores como nitrato de cério ou acetato de urânio em nanopartículas com alta área superficial específica.

O Papel da Energia Térmica

Impulsionando a Decomposição Térmica

A principal condição fornecida pelo elemento de aquecimento é uma alta temperatura sustentada, tipicamente em torno de 250°C. Essa energia térmica é o catalisador que força os sais precursores, como nitrato de cério ou acetato de urânio, a se decomporem quimicamente.

Facilitando a Complexação

Além da simples decomposição, o calor permite a complexação, um processo onde os componentes químicos se reagrupam em novas estruturas. Essa reação ocorre em solventes não aquosos específicos, notavelmente oleilamina e difenil éter.

Garantindo a Continuidade da Reação

O equipamento não atinge apenas uma temperatura de pico; ele mantém esse ambiente por uma duração específica. Essa entrada sustentada de energia garante que a reação prossiga até a conclusão, em vez de parar parcialmente durante a síntese.

Alcançando Precisão Atômica

Mistura em Escala Atômica

O equipamento de agitação é responsável por criar uma mistura de reação homogênea. Essa agitação garante que os componentes sejam misturados na escala atômica, prevenindo gradientes de concentração localizados que poderiam levar a um crescimento desigual das partículas.

Determinando as Propriedades das Partículas

A combinação de aquecimento preciso e agitação contínua influencia diretamente as propriedades físicas do produto final. Essas condições induzem a formação de nanopartículas que possuem uma alta área superficial específica, uma qualidade crítica para pós de óxido de actnídeo.

Compreendendo os Compromissos

Sensibilidade do Processo

Embora este método produza nanopartículas de alta qualidade, ele depende fortemente da estabilidade do ambiente térmico. Qualquer flutuação na temperatura em relação ao alvo (por exemplo, 250°C) pode interromper a taxa de decomposição e alterar a morfologia final das partículas.

Dependências do Solvente

O sucesso dessas condições de reação está intrinsecamente ligado à escolha do solvente. O equipamento de aquecimento deve ser calibrado para funcionar dentro dos limites térmicos de solventes como oleilamina e difenil éter para evitar a degradação do solvente, ao mesmo tempo em que atinge a energia de ativação necessária para os precursores.

Otimizando a Síntese para a Qualidade do Material

Para garantir os melhores resultados em sua síntese sol-gel, alinhe as configurações do seu equipamento com seus objetivos específicos de material:

- Se o seu foco principal é a Uniformidade das Partículas: Priorize a consistência do seu mecanismo de agitação para garantir a mistura em escala atômica em todo o solvente.

- Se o seu foco principal é a Conversão Completa do Precursor: Certifique-se de que seu elemento de aquecimento possa manter exatamente 250°C sem flutuação durante toda a duração necessária.

Dominar essas condições de reação é a chave para produzir nanopós de óxido de actnídeo com características consistentes e de alto desempenho.

Tabela Resumo:

| Característica | Condição Fornecida | Impacto na Síntese |

|---|---|---|

| Aquecimento | Sustentado ~250°C | Impulsiona a decomposição térmica e a complexação do precursor |

| Agitação | Agitação de alta energia | Garante a mistura em escala atômica e previne o aglomeração de partículas |

| Ambiente do Solvente | Não aquoso (Oleilamina) | Previne a hidratação e permite estabilidade em alta temperatura |

| Duração | Tempo Controlado | Garante a continuidade da reação e a conversão completa |

Eleve sua Síntese de Nanomateriais com a KINTEK

A precisão é a pedra angular da síntese sol-gel não aquosa bem-sucedida. A KINTEK fornece as soluções avançadas de aquecimento e agitação necessárias para manter os ambientes rigorosos de 250°C e a agitação em escala atômica exigidas para nanopós de óxido de actnídeo de alto desempenho.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Garanta a conversão completa do precursor e a uniformidade superior das partículas com equipamentos projetados para estabilidade em alta temperatura.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que informações o TG-DTG fornece para o AASC? Analisar Estabilidade Térmica e Produtos de Hidratação

- Quais são as três etapas pelas quais as peças passam em um forno de esteira? Sinterização Mestra para Peças Mais Fortes

- Por que é necessário secar vidraria em um forno a 140 °C durante a noite antes da GTP? Garanta polimerização anidra precisa

- Como um sistema preciso de controle de temperatura facilita a conversão de HDPE? Otimize a Eficiência da Sua Pirólise Catalítica

- Quais características de hardware são necessárias para um sistema de reator suportar um processo redox de três etapas em ciclo químico?

- Quais são as vantagens do carvão ativado no processamento de tântalo? Aumente sua eficiência de cementação hoje mesmo

- Por que a redução com hidrogênio em alta temperatura é usada para catalisadores de decomposição de HI? Aumenta a Eficiência e a Pureza da Superfície

- Quais funções a glicose desempenha na síntese de peneiras de íons de lítio? Aprimorando a Redução Carbotérmica para a Pureza de LiMnO2