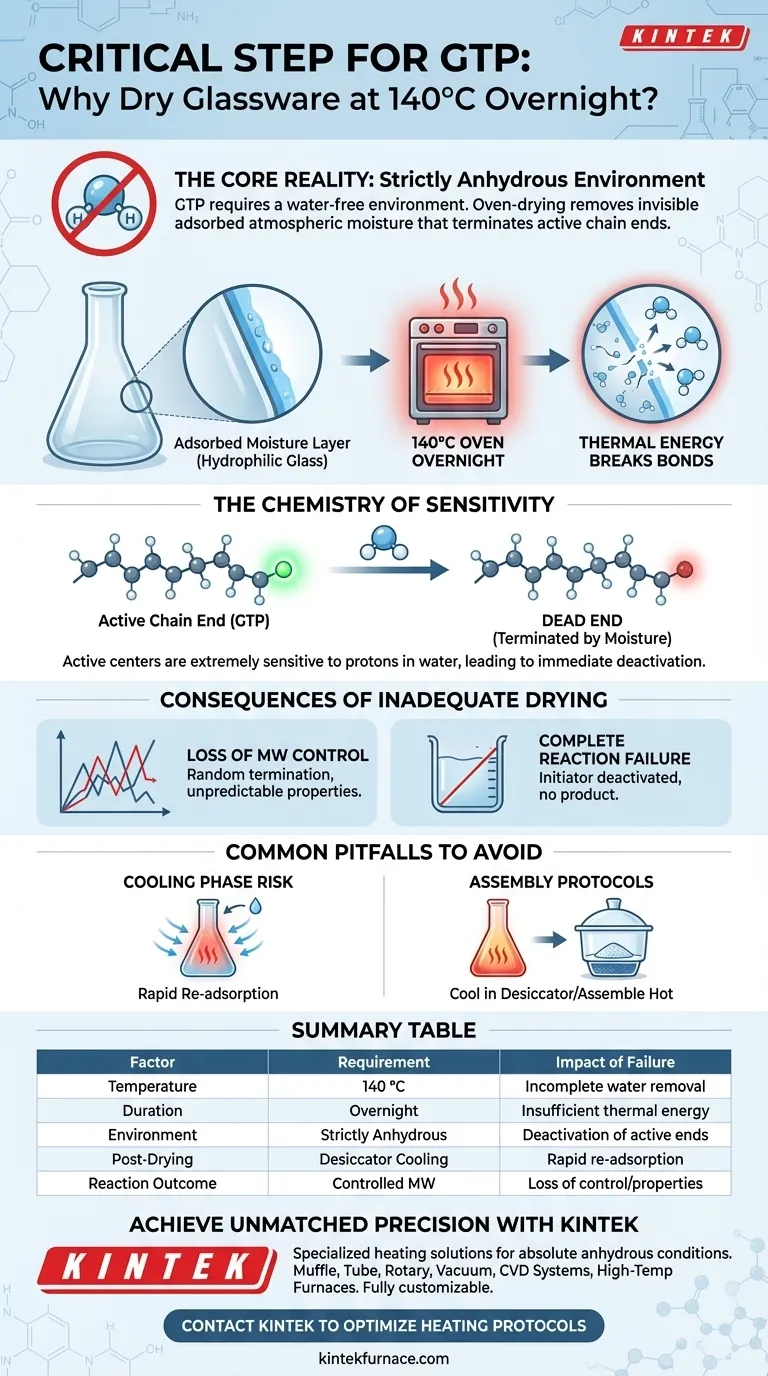

Secar vidraria em um forno a 140 °C durante a noite é uma etapa de purificação obrigatória projetada especificamente para remover camadas microscópicas de moléculas de água que aderem às superfícies do vidro. Como a Polimerização por Transferência de Grupo (GTP) é uma reação "ativa", mesmo a umidade residual invisível atua como um contaminante potente que pode desativar quimicamente os componentes da reação e arruinar a estrutura do polímero.

A Realidade Central: A GTP requer um ambiente estritamente anidro (livre de água) para funcionar corretamente. O processo de secagem em forno não se trata de secar líquido visível, mas de remover umidade atmosférica adsorvida que, de outra forma, terminaria as extremidades ativas da cadeia e destruiria o controle do peso molecular.

A Química da Sensibilidade

Vulnerabilidade dos Centros Ativos

A GTP depende de grupos químicos específicos — extremidades ativas da cadeia — para adicionar continuamente unidades monoméricas à cadeia polimérica em crescimento. Esses centros ativos são extremamente sensíveis a prótons encontrados na água.

Desativação Imediata

Quando a umidade está presente, ela reage imediatamente com o iniciador ou com a cadeia polimérica em crescimento. Essa reação efetivamente "mata" o centro ativo, transformando-o em uma espécie dormente que não pode mais participar da polimerização.

Por Que o Vidro Exige Calor Extremo

A Camada Invisível de Água

As superfícies de vidro são hidrofílicas, o que significa que elas atraem e retêm naturalmente a água da atmosfera. Mesmo a vidraria que parece completamente seca a olho nu possui uma fina película de umidade adsorvida em sua superfície.

Quebrando as Ligações

Simplesmente limpar o vidro ou secá-lo ao ar é insuficiente para remover essa camada ligada. O aquecimento sustentado a 140 °C durante a noite fornece a energia térmica necessária para quebrar as ligações físicas que mantêm as moléculas de água presas ao vidro, expulsando-as completamente.

Consequências da Secagem Inadequada

Perda de Controle do Peso Molecular

Uma das principais vantagens da GTP é a capacidade de controlar precisamente por quanto tempo a cadeia polimérica cresce. Se a umidade residual terminar aleatoriamente algumas cadeias precocemente, você perde esse controle, resultando em uma mistura de polímeros com propriedades imprevisíveis.

Falha Completa da Reação

Em cenários onde o teor de umidade é alto em relação ao iniciador, a água pode desativar o iniciador antes mesmo que a reação comece. Isso leva à falha completa da polimerização, não produzindo nenhum produto polimérico.

Erros Comuns a Evitar

O Risco da Fase de Resfriamento

Um erro comum é secar a vidraria adequadamente, mas permitir que ela esfrie ao ar livre. O vidro re-adsorverá rapidamente a umidade da umidade do ambiente à medida que esfria.

Protocolos de Montagem

Para manter o estado anidro alcançado pelo forno, a vidraria deve ser geralmente montada enquanto quente ou resfriada dentro de um dessecador preenchido com um agente secante ativo. Não proteger o vidro durante a transição do forno para a bancada anula o processo de secagem noturna.

Garantindo o Sucesso em Sua Polimerização

Para obter resultados consistentes em suas reações de GTP, aplique os seguintes princípios:

- Se o seu foco principal é Precisão: Garanta condições estritamente anidras para manter a natureza "ativa" das extremidades da cadeia para um direcionamento exato do peso molecular.

- Se o seu foco principal é Rendimento: Elimine toda a umidade residual para evitar a destruição do iniciador, garantindo que o número máximo de cadeias possa se propagar.

Trate a exclusão de água não apenas como uma etapa de limpeza, mas como um requisito químico fundamental para a existência da reação.

Tabela Resumo:

| Fator | Requisito na GTP | Impacto da Falha |

|---|---|---|

| Temperatura | 140 °C | Remoção incompleta de moléculas de água adsorvidas |

| Duração | Durante a noite | Energia térmica insuficiente para quebrar as ligações de superfície |

| Ambiente | Estritamente Anidro | Desativação das extremidades ativas da cadeia (término da reação) |

| Pós-Secagem | Resfriamento em Dessecador | Rápida re-adsorção da umidade atmosférica |

| Resultado da Reação | MW Controlado | Perda de controle do peso molecular e propriedades imprevisíveis |

Alcance Precisão Inigualável em Sua Pesquisa de Polímeros

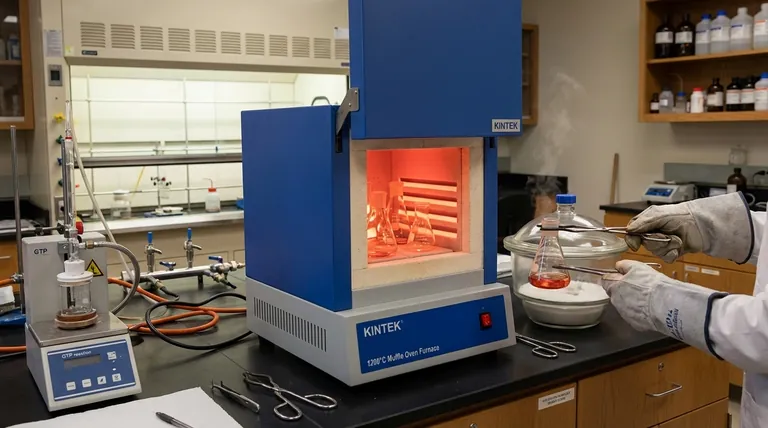

A Polimerização por Transferência de Grupo (GTP) bem-sucedida exige mais do que apenas um processo; requer equipamentos de alto desempenho capazes de manter ambientes térmicos rigorosos. A KINTEK fornece as ferramentas especializadas que seu laboratório precisa para garantir condições absolutamente anidras.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório premium — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa. Não deixe que a umidade residual comprometa o peso molecular ou o rendimento da sua reação polimérica.

Entre em contato com a KINTEK hoje mesmo para otimizar os protocolos de aquecimento do seu laboratório e garantir a consistência que sua pesquisa merece.

Guia Visual

Referências

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o papel dos catalisadores homogêneos como Na2CO3 ou KOH na HTL? Aumentar o Rendimento e a Qualidade do Bio-óleo

- Quais são as vantagens do PVD? Obtenha Revestimentos Duráveis e de Alto Desempenho

- Quais características de desempenho são necessárias para um reator ou autoclave tubular de aço inoxidável usado em SCWG?

- Como uma válvula de agulha controla a qualidade da superfície da folha de prata para o crescimento de grafeno? Previne defeitos com controle de pressão.

- Qual é o papel dos fornos de sinterização contínua ou RTP na formação de eletrodos de células solares? Otimize o seu processo de queima

- Qual é a função de um autoclave rotativo de alta pressão na síntese de zeólitos SSZ-13? | Aumentar a Cristalinidade

- Qual é a importância de um ambiente térmico estável durante a cristalização? Garanta precisão em filmes de óxido metálico

- Qual é a função de colocar uma malha de níquel em um reator? Maximizando o calor em sistemas de níquel-hidrogênio