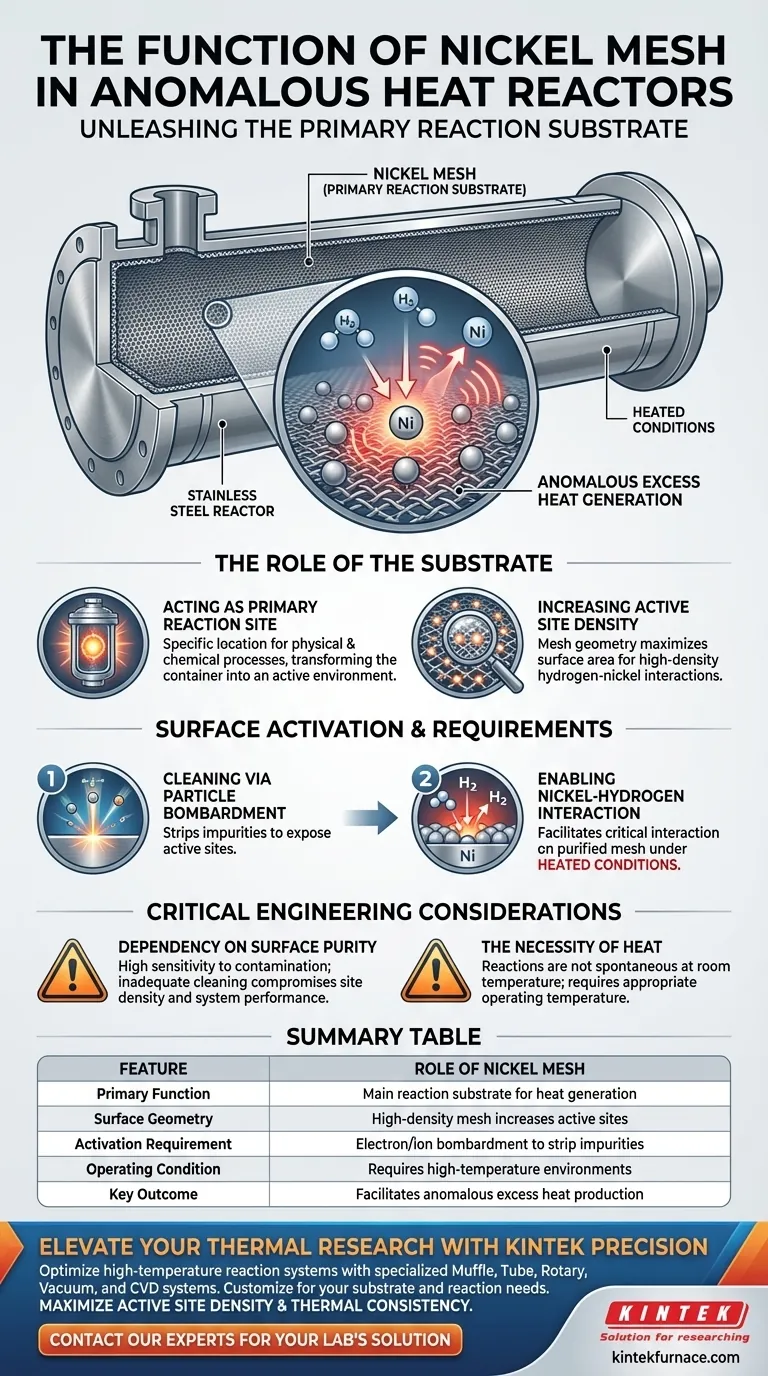

A Malha de Níquel funciona como o substrato de reação primário dentro do sistema de geração de calor anômalo. Colocada diretamente contra a superfície interna do reator de aço inoxidável, ela fornece o meio necessário para que o níquel e o hidrogênio interajam sob condições aquecidas, impulsionando assim a produção de excesso de calor.

A malha não é meramente um componente estrutural; é o motor ativo do sistema. Ao oferecer uma alta densidade de sítios de reação purificados, maximiza a probabilidade das interações específicas níquel-hidrogênio necessárias para desencadear efeitos térmicos anômalos.

O Papel do Substrato

Atuando como Sítio de Reação Primário

A função principal da Malha de Níquel é servir como o substrato de reação primário. É o local específico onde ocorrem os processos físicos e químicos que impulsionam o sistema.

Ao revestir a parede interna do Reator de Aço Inoxidável, a malha transforma o vaso de um simples recipiente em um ambiente energético ativo.

Aumentando a Densidade de Sítios Ativos

A geometria de uma malha é crítica em comparação com uma superfície plana. Esta configuração é projetada para fornecer uma alta densidade de sítios de reação ativos.

Uma maior densidade de sítios aumenta a área superficial disponível para o hidrogênio interagir com o níquel, influenciando diretamente o potencial do sistema para gerar calor.

Requisitos de Ativação de Superfície

Limpeza por Bombardeamento de Partículas

Simplesmente colocar níquel dentro do reator é insuficiente; a condição da superfície é primordial. A malha deve ser submetida a bombardeamento de elétrons ou íons.

Este processo é usado para remover impurezas que se formam naturalmente no metal. Essas impurezas podem bloquear os sítios de reação e inibir o desempenho do sistema.

Possibilitando a Interação Níquel-Hidrogênio

Uma vez que a superfície é purificada, a malha se torna altamente reativa. Sob condições aquecidas, essa superfície preparada facilita a interação crítica entre a rede de níquel e o hidrogênio.

É essa interação específica na superfície limpa da malha que promove a geração de excesso de calor anômalo.

Considerações Críticas de Engenharia

Dependência da Pureza da Superfície

A dependência do bombardeamento de elétrons ou íons indica uma alta sensibilidade à contaminação. Se a malha não for adequadamente limpa, a densidade de sítios ativos será comprometida, provavelmente resultando em falha do sistema.

A Necessidade de Calor

A reação não é espontânea à temperatura ambiente. A referência afirma explicitamente que essas interações ocorrem sob condições aquecidas, o que significa que a malha funciona apenas quando o reator é levado à temperatura operacional apropriada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um sistema de calor anômalo à base de níquel, concentre-se na qualidade e preparação da interface da malha.

- Se o seu foco principal é Maximizar a Saída de Calor: Priorize o bombardeamento rigoroso da malha para garantir a maior densidade possível de sítios de reação limpos e ativos.

- Se o seu foco principal é a Consistência do Sistema: Certifique-se de que a malha esteja uniformemente posicionada contra a parede de aço inoxidável para manter condições térmicas estáveis em todo o substrato.

O sucesso do reator depende não apenas da presença de níquel, mas da pureza e ativação da superfície da malha.

Tabela Resumo:

| Característica | Papel da Malha de Níquel em Reatores |

|---|---|

| Função Primária | Atua como o principal substrato de reação para geração de calor |

| Geometria da Superfície | Malha de alta densidade aumenta os sítios ativos para interação com hidrogênio |

| Requisito de Ativação | Deve passar por bombardeamento de elétrons/íons para remover impurezas |

| Condição de Operação | Requer ambientes de alta temperatura para desencadear reações |

| Resultado Chave | Facilita a produção de excesso de calor anômalo |

Eleve Sua Pesquisa Térmica com a Precisão KINTEK

Pronto para otimizar seus sistemas de reação de alta temperatura? A KINTEK fornece o equipamento especializado necessário para obter resultados consistentes e de alta produção. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de substrato e reação.

Maximize sua densidade de sítios ativos e consistência térmica hoje. Entre em contato com nossos especialistas técnicos aqui para encontrar a solução perfeita para as necessidades específicas do seu laboratório.

Guia Visual

Referências

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o papel de uma extremidade sólida resfriada a água? Domine os Gradientes Térmicos na Solidificação Direcional

- Como um dispositivo de oxidação de precisão controlado por pressão aumenta o rendimento da cadeia de carbono? Otimize o seu processo de recozimento

- Quais são as diferenças entre convecção por gravidade e convecção mecânica em fornos de laboratório? Escolha o Tipo Certo para o Seu Laboratório

- Quais são os objetivos técnicos primários do recozimento da liga CoCrFeMnNi? Dominar a Recristalização e o Controle de Fase

- T6 vs T73 Estado na Liga AA7050: Como Escolher o Processo de Envelhecimento de Dois Estágios Certo para Resistência e Durabilidade

- Como um forno de laboratório de alta temperatura facilita a sinterização sem pressão (PLS) de cerâmicas de nitreto de silício?

- Como um sistema de controle de fluxo de massa de gás (MFC) evita a adesão da folha de cobre? Dominando a Pureza Atmosférica

- Como o equipamento de forjamento em escala industrial influencia a morfologia dos carbonetos primários no aço ferramenta H13?