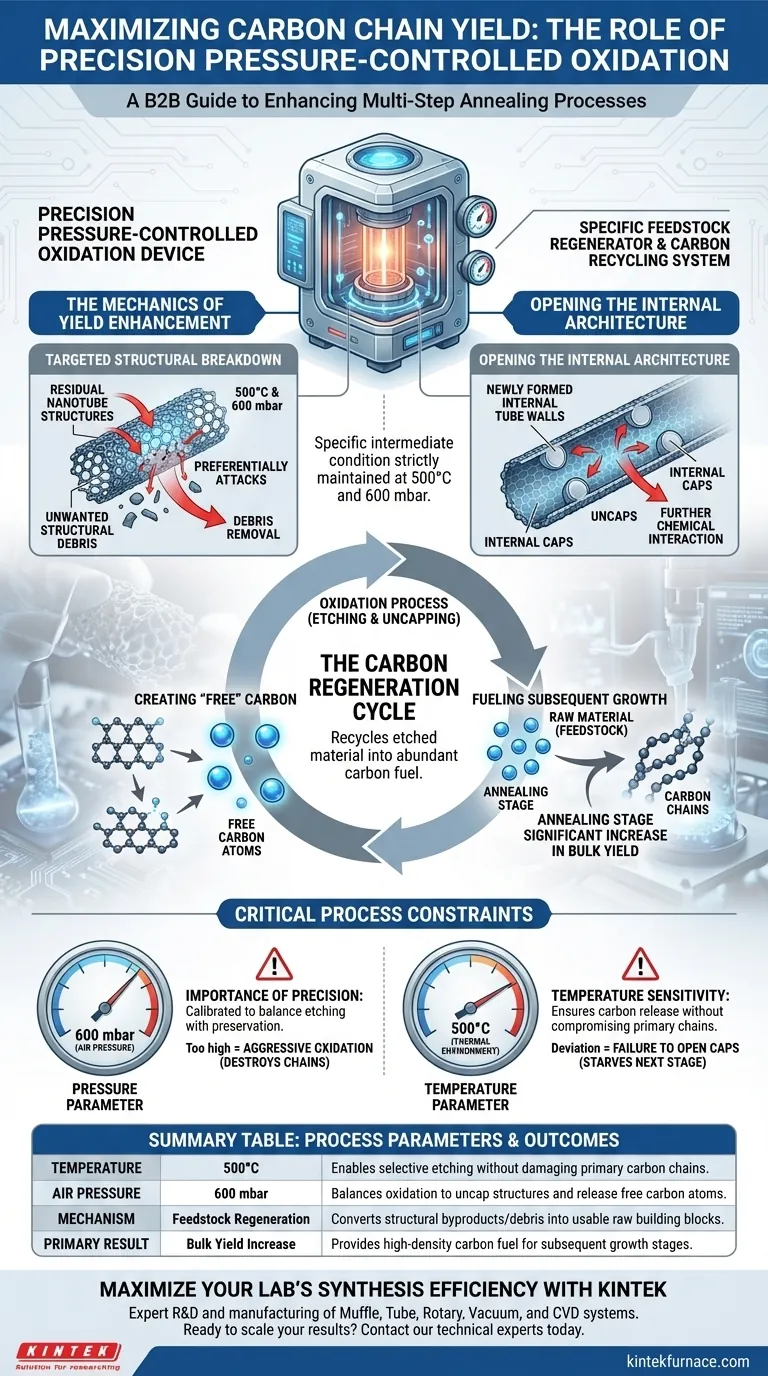

Um dispositivo de oxidação de precisão controlado por pressão atua como um regenerador específico de matéria-prima dentro do processo de recozimento de várias etapas. Ao submeter o material a um ambiente preciso de 500°C e 600 mbar de pressão de ar, o dispositivo ataca seletivamente estruturas residuais de nanotubos e abre tampas internas. Este processo de ataque libera átomos de carbono livres, que são então reutilizados como os blocos de construção brutos necessários para o crescimento contínuo na próxima etapa, resultando diretamente em um aumento significativo no rendimento em massa das cadeias de carbono.

O dispositivo funciona não apenas como uma ferramenta de limpeza, mas como um sistema de reciclagem de carbono. Ao converter subprodutos estruturais em átomos livres utilizáveis, garante que o processo de síntese tenha o combustível necessário para maximizar a formação de cadeias.

A Mecânica do Aumento de Rendimento

Desagregação Estrutural Direcionada

O dispositivo opera em uma condição intermediária específica, mantida rigorosamente em 500°C e 600 mbar.

Sob essas condições, a oxidação ataca preferencialmente seções residuais de nanotubos de carbono de parede única. Isso remove detritos estruturais indesejados que poderiam, de outra forma, prejudicar o processo de síntese.

Abertura da Arquitetura Interna

Além de remover detritos, o processo desempenha um papel construtivo ao direcionar as tampas das paredes internas recém-formadas dos tubos.

A oxidação efetivamente "desencapa" essas estruturas. Essa abertura é um pré-requisito para interações químicas e crescimento adicionais dentro da montagem do nanotubo.

O Ciclo de Regeneração de Carbono

Criação de Carbono "Livre"

O ataque físico dos nanotubos e tampas não é um estado final destrutivo; é um processo generativo.

À medida que a oxidação desagrega essas estruturas de carbono, ela libera átomos de carbono livres. Esses átomos não estão mais ligados à rede rígida do tubo.

Alimentando o Crescimento Subsequente

Esses átomos liberados servem como matéria-prima imediata (matéria-prima) para a próxima etapa de recozimento.

Em vez de introduzir fontes de carbono externas exclusivamente, o sistema recicla esse material atacado. Essa abundância de carbono disponível alimenta a fase de crescimento subsequente, impulsionando o aumento significativo no rendimento em massa.

Restrições Críticas do Processo

A Importância da Precisão

A eficácia desta técnica depende inteiramente da estabilidade dos parâmetros de pressão e temperatura.

A configuração específica de 600 mbar é calibrada para equilibrar o ataque com a preservação. Se a pressão for muito alta, a oxidação pode se tornar muito agressiva, destruindo as cadeias de carbono em vez de apenas as seções residuais.

Sensibilidade à Temperatura

Da mesma forma, o ambiente térmico de 500°C deve ser mantido para garantir a liberação de átomos de carbono sem comprometer a integridade estrutural das cadeias primárias.

Um desvio na temperatura pode resultar na falha em abrir as tampas dos tubos, efetivamente privando a próxima etapa de sua matéria-prima necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios deste tratamento intermediário, alinhe seus controles de processo com seus objetivos específicos:

- Se o seu foco principal é Maximizar o Rendimento: Mantenha rigorosamente a pressão de 600 mbar para garantir que a quantidade máxima de carbono "resíduo" seja convertida em matéria-prima utilizável para a próxima etapa.

- Se o seu foco principal é Integridade Estrutural: Monitore de perto o limite de 500°C para garantir que o ataque vise apenas seções residuais e tampas, evitando danos às cadeias de carbono primárias.

O sucesso neste processo vem de ver a oxidação não como uma etapa de remoção, mas como uma etapa de transformação vital que alimenta a produção.

Tabela Resumo:

| Parâmetro do Processo | Condição Alvo | Papel no Aumento de Rendimento |

|---|---|---|

| Temperatura | 500°C | Permite o ataque seletivo sem danificar as cadeias de carbono primárias. |

| Pressão do Ar | 600 mbar | Equilibra a oxidação para abrir estruturas e liberar átomos de carbono livres. |

| Mecanismo | Regeneração de Matéria-Prima | Converte subprodutos/detritos estruturais em blocos de construção brutos utilizáveis. |

| Resultado Primário | Aumento do Rendimento em Massa | Fornece combustível de carbono de alta densidade para as fases de crescimento subsequentes. |

Maximize a Eficiência de Síntese do Seu Laboratório com a KINTEK

O controle preciso sobre os ambientes térmicos e de pressão é a diferença entre falha estrutural e sucesso de alto rendimento. Na KINTEK, entendemos as nuances da síntese de cadeias de carbono e do crescimento de materiais avançados. Apoiados por P&D e fabricação especializados, oferecemos sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para manter as tolerâncias exatas que sua pesquisa exige.

Se você precisa de um ambiente de oxidação especializado ou de um forno de alta temperatura totalmente personalizável, a KINTEK fornece a confiabilidade e a precisão para transformar seus subprodutos em desempenho.

Pronto para escalar seus resultados? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas de recozimento.

Guia Visual

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que o tratamento de sulfurização em um forno de tubo de quartzo é necessário após a deposição de filmes finos de CZTS? Guia de Especialista

- Quais são as aplicações comuns dos fornos de tubo de quartzo? Desbloqueie a precisão no processamento de alta temperatura

- Quais são as vantagens funcionais de utilizar um reator de quartzo de tubo vertical de alta temperatura para pirólise de MoS2/rGO?

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação