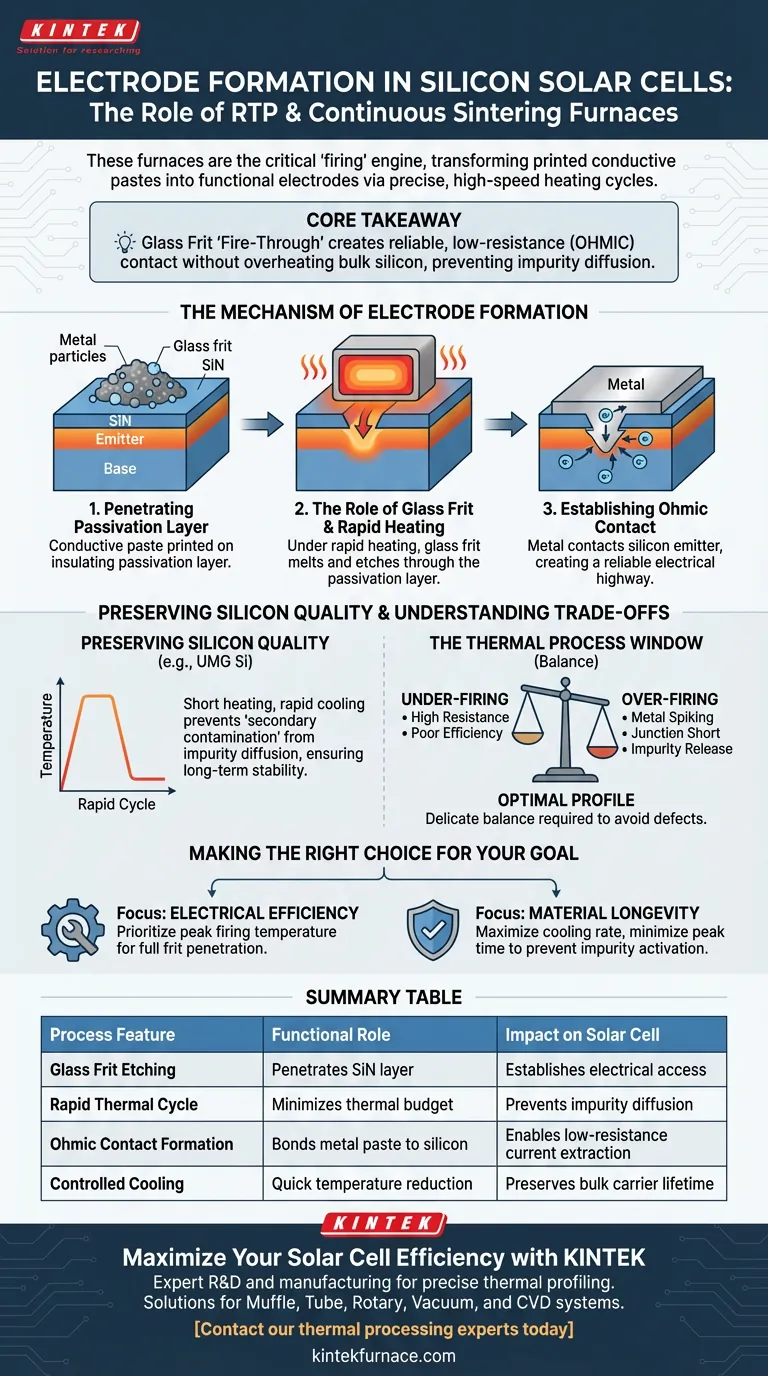

O Processamento Térmico Rápido (RTP) e os fornos de sinterização contínua servem como o motor crítico de "queima" na fabricação de células solares de silício. Eles transformam pastas condutoras impressas em eletrodos funcionais, submetendo a bolacha a ciclos precisos e de alta velocidade de aquecimento e resfriamento. Este processo térmico força os componentes da pasta a penetrar nas camadas isolantes de superfície, estabelecendo a conexão elétrica necessária para extrair energia da célula.

Ponto Principal A função primária desses fornos é permitir a "queima" da frita de vidro, criando um contato confiável de baixa resistência (ôhmico) entre o eletrodo metálico e o silício. Ao utilizar ciclos térmicos rápidos, o processo estabelece esse contato sem superaquecer o silício em massa, evitando assim a difusão de impurezas que degradaria a eficiência a longo prazo da célula.

O Mecanismo de Formação de Eletrodos

Penetrando na Camada de Passivação

As células solares de silício modernas são revestidas com uma camada de passivação (geralmente nitreto de silício) que atua como um isolante elétrico. Para extrair corrente, o eletrodo metálico deve romper essa camada.

O Papel da Frita de Vidro

As pastas condutoras contêm frita de vidro (vidro em pó). Sob o aquecimento rápido de um forno RTP, esse vidro derrete e efetivamente dissolve ou "corrói" a camada de passivação subjacente.

Estabelecendo Contato Ôhmico

Uma vez que a camada de passivação é rompida, o metal na pasta (geralmente prata ou alumínio) entra em contato direto com o emissor de silício. Isso cria um contato ôhmico confiável, permitindo que os portadores de carga fluam livremente do semicondutor para as linhas de grade metálicas.

Preservando a Qualidade do Silício

Prevenindo Contaminação Secundária

Para materiais sensíveis, especificamente silício de grau metalúrgico aprimorado (UMG), a exposição prolongada a altas temperaturas é perigosa. Pode ativar impurezas ou fazer com que elas se difundam em regiões ativas da célula.

A Importância dos Ciclos Rápidos

Os fornos RTP mitigam esse risco usando perfis de aquecimento otimizados e de curta duração. A fase de resfriamento rápido é igualmente crítica.

Garantindo Estabilidade a Longo Prazo

Ao limitar o orçamento térmico, o forno evita a "contaminação secundária" dessas impurezas internas. Essa preservação da qualidade em massa garante a estabilidade a longo prazo e a vida útil operacional do módulo solar final.

Entendendo os Compromissos

A Janela do Processo Térmico

Existe um equilíbrio delicado entre sub-queima e super-queima.

Risco de Sub-Queima

Se a temperatura for muito baixa ou o tempo muito curto, a frita de vidro não penetrará totalmente na camada de passivação. Isso resulta em alta resistência de contato e baixa eficiência da célula.

Risco de Super-Queima

Inversamente, calor ou duração excessivos podem fazer com que o metal penetre muito profundamente no silício, potencialmente causando curto-circuito na junção. Além disso, como observado com o silício UMG, o calor excessivo degrada a vida útil do portador em massa liberando impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar a formação ideal de eletrodos requer o ajuste do seu perfil de forno à química específica da sua pasta e à qualidade do seu silício.

- Se o seu foco principal é a eficiência elétrica: Priorize a temperatura máxima de queima para garantir que a frita de vidro penetre totalmente na camada de passivação para obter resistência de contato mínima.

- Se o seu foco principal é a longevidade do material (especialmente com silício UMG): Concentre-se em maximizar a taxa de resfriamento e minimizar o tempo de permanência no pico para evitar a ativação de impurezas e a contaminação secundária.

O objetivo final é estabelecer uma autoestrada elétrica robusta na superfície sem comprometer a integridade do silício abaixo dela.

Tabela Resumo:

| Recurso do Processo | Papel Funcional | Impacto na Célula Solar |

|---|---|---|

| Corrosão da Frita de Vidro | Penetra na camada de passivação SiN | Estabelece acesso elétrico ao emissor de silício |

| Ciclo Térmico Rápido | Minimiza o orçamento térmico | Previne a difusão de impurezas e a contaminação secundária |

| Formação de Contato Ôhmico | Liga a pasta metálica ao silício | Permite a extração de corrente de baixa resistência |

| Resfriamento Controlado | Redução rápida de temperatura | Preserva a vida útil do portador em massa e a estabilidade do material |

Maximize a Eficiência da Sua Célula Solar com a KINTEK

O perfilamento térmico preciso é a diferença entre uma célula solar de alto desempenho e uma bolacha degradada. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de laboratório especializados de alta temperatura. Se você está otimizando a queima de fritas de vidro ou gerenciando o delicado orçamento térmico do silício UMG, nossas soluções personalizáveis são projetadas para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para elevar o seu processo de formação de eletrodos? Entre em contato com nossos especialistas em processamento térmico hoje para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno SPS para sinterização por plasma com faísca

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Qual é o propósito de manter um ambiente de 70°C em experimentos com Li-NASICON? Acelere sua pesquisa de baterias

- Qual o papel de um forno de secagem de laboratório no suporte de catalisadores? Garanta Integridade Estrutural e Alta Dispersão

- Qual é a função dos fornos de tratamento térmico de solubilização e envelhecimento? Otimizar as propriedades do aço inoxidável 17-4 PH

- Por que é essencial manter um ambiente entre 80 e 120°C? Otimize o seu Processamento de Deformação Plástica

- Qual é a importância de usar diferentes tamanhos de ampolas de trabalho de aço? Precisão vs. Eficiência em Pesquisa de Laboratório

- Como o controle de temperatura afeta a desmetalização do cobre nanoporoso? Domine a uniformidade e o tamanho dos poros

- Quais benefícios adicionais as câmaras de vácuo proporcionam além do controle ambiental? Aumentar a Pureza do Material e a Eficiência do Processo