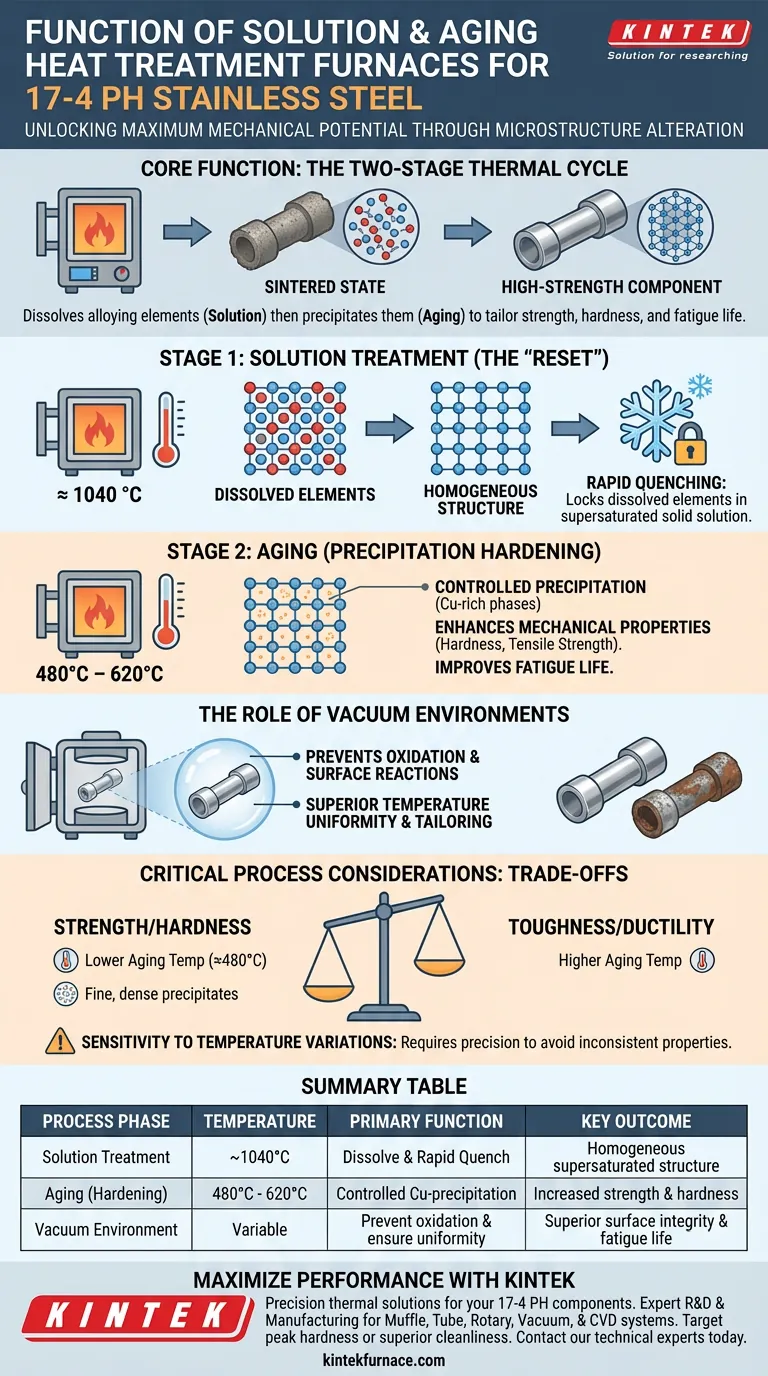

A principal função dos fornos de tratamento térmico de solubilização e envelhecimento é alterar fundamentalmente a microestrutura do aço inoxidável 17-4 PH para liberar seu potencial mecânico máximo. Esses fornos executam um ciclo térmico preciso de duas etapas que dissolve os elementos de liga e, em seguida, os precipita de maneira controlada, transformando as peças de um estado sinterizado padrão em componentes de alta resistência e durabilidade.

Conclusão Essencial Os fornos de solubilização e envelhecimento não servem apenas para acabamento; são cruciais para a ativação de propriedades. Ao dissolver os elementos de liga em altas temperaturas e precipitar compostos intermetálicos em temperaturas mais baixas, este equipamento fornece o controle necessário para ajustar a resistência, a dureza e a vida útil à fadiga para aplicações exigentes.

A Fase de Tratamento de Solubilização

Esta etapa inicial prepara a estrutura atômica do metal para o endurecimento. Atua como um botão de "reset" para a microestrutura do material.

Dissolução de Elementos de Liga

O forno aquece as peças de 17-4 PH a aproximadamente 1040 °C. Nesta temperatura específica, o calor permite que os elementos de liga se dissolvam completamente na matriz de ferro.

Criação de uma Estrutura Homogênea

Este processo elimina a segregação dentro do material. Garante uma distribuição uniforme de elementos, o que é essencial para um desempenho consistente em toda a peça.

Resfriamento Rápido (Quenching)

Após a imersão em alta temperatura, o forno facilita o resfriamento rápido (quenching). Este resfriamento súbito "trava" os elementos dissolvidos no lugar, criando uma solução sólida supersaturada pronta para a fase de endurecimento.

A Fase de Envelhecimento (Endurecimento por Precipitação)

Uma vez que a estrutura está travada, o forno de envelhecimento reaquece cuidadosamente o metal para ativar sua resistência.

Precipitação Controlada

Durante o envelhecimento, o forno mantém as peças em temperaturas tipicamente entre 480°C e 620°C. Isso induz a precipitação de fases ricas em cobre (Cu-rich) em nanoescala dispersas por todo o material.

Melhora das Propriedades Mecânicas

Esta dispersão de compostos intermetálicos impede o movimento de discordâncias dentro da rede cristalina. O resultado é um aumento significativo na dureza e resistência à tração em comparação com o estado como sinterizado.

Melhora da Vida Útil à Fadiga

Além da resistência estática, este ciclo térmico preciso melhora a resistência do componente à carga cíclica. Isso estende dramaticamente a vida útil à fadiga das peças de Moldagem por Injeção de Metal (MIM).

O Papel dos Ambientes a Vácuo

Fornos de envelhecimento modernos, especialmente os do tipo brasagem a vácuo, utilizam atmosferas controladas para garantir a qualidade.

Uniformidade Superior de Temperatura

Fornos a vácuo oferecem taxas de resfriamento programáveis e distribuição de calor precisas. Isso permite o ajuste exato do tamanho do precipitado e da densidade de distribuição.

Prevenção de Reações Superficiais

O ambiente a vácuo impede que o material reaja com impurezas ambientais. Isso elimina a oxidação e garante a limpeza da amostra, o que é crucial para a confiabilidade de testes eletroquímicos subsequentes ou acabamento superficial.

Considerações Críticas do Processo

Embora esses fornos ofereçam imenso controle, o processo envolve compromissos inerentes que devem ser gerenciados.

O Compromisso entre Resistência e Ductilidade

A temperatura de envelhecimento atua como um controle entre dureza e tenacidade. Temperaturas de envelhecimento mais baixas geralmente resultam em maior resistência, mas menor ductilidade, enquanto temperaturas mais altas aumentam a tenacidade à custa da dureza máxima.

Sensibilidade a Variações de Temperatura

O 17-4 PH é altamente sensível a flutuações térmicas durante o envelhecimento. Mesmo pequenas desvios na uniformidade do forno podem levar à precipitação inconsistente, resultando em peças que não atendem a especificações rigorosas de aeroespacial ou médicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de sua estratégia de tratamento térmico, alinhe seus parâmetros de forno com seus requisitos de desempenho específicos.

- Se o seu foco principal é Resistência e Dureza Máximas: Mire na extremidade inferior da faixa de temperatura de envelhecimento (próximo a 480°C) para gerar precipitados finos e densos.

- Se o seu foco principal é Integridade e Limpeza Superficial: Utilize um ambiente de forno a vácuo para prevenir oxidação e garantir a pureza química da superfície para aplicações sensíveis.

A eficácia do aço inoxidável 17-4 PH depende inteiramente da precisão do ciclo térmico; o forno é a ferramenta que transforma a química potencial em desempenho real.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Principal | Resultado Chave |

|---|---|---|---|

| Tratamento de Solubilização | ~1040°C | Dissolver elementos de liga e resfriamento rápido | Estrutura supersaturada homogênea |

| Envelhecimento (Endurecimento) | 480°C - 620°C | Precipitação controlada de fases ricas em Cu | Aumento da resistência à tração e dureza |

| Ambiente a Vácuo | Variável | Previne oxidação e garante uniformidade | Integridade superficial e vida útil à fadiga superiores |

Maximize o Desempenho do Seu Material com a KINTEK

Libere todo o potencial dos seus componentes de aço inoxidável 17-4 PH com as soluções térmicas de precisão da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos personalizáveis para atender aos seus requisitos metalúrgicos exclusivos.

Se você busca a dureza máxima para peças aeroespaciais ou limpeza superficial superior para dispositivos médicos, nossos fornos avançados fornecem a uniformidade de temperatura e o controle atmosférico necessários para tratamentos térmicos críticos. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ideal para seu laboratório ou linha de produção.

Guia Visual

Referências

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo de laboratório na síntese de alpha-K3[CuIO6]·4H2O? Proteger a Integridade dos Cristais

- Qual é a importância de usar uma estufa de secagem a vácuo para eletrodos de bateria MoS2/rGO? Maximize o desempenho da bateria

- Qual é o propósito de usar nitrogênio de alta pureza para experimentos com nano-óxido de zinco? Garanta a pureza e a precisão dos dados

- Como câmaras industriais e CNNs melhoram a deteção de defeitos de superfície? Revolucione o CQ com mais de 95% de precisão

- Quais são as considerações de consumo de energia ao escolher entre fornos separados ou combinados de desaglomeração e sinterização? Otimize a Eficiência do Seu Processo

- Qual é a função principal de um forno a vácuo para precursores de catalisadores à base de Mo? Garantir a pureza e a integridade dos poros

- Qual é a função de um sistema de pulverização catódica por magnetron para filmes finos de WS2? Domine o controle de deposição em nanoescala

- Por que o pré-aquecimento do substrato é tipicamente empregado durante o processo LPBF? Minimizar o estresse e prevenir rachaduras na impressão 3D