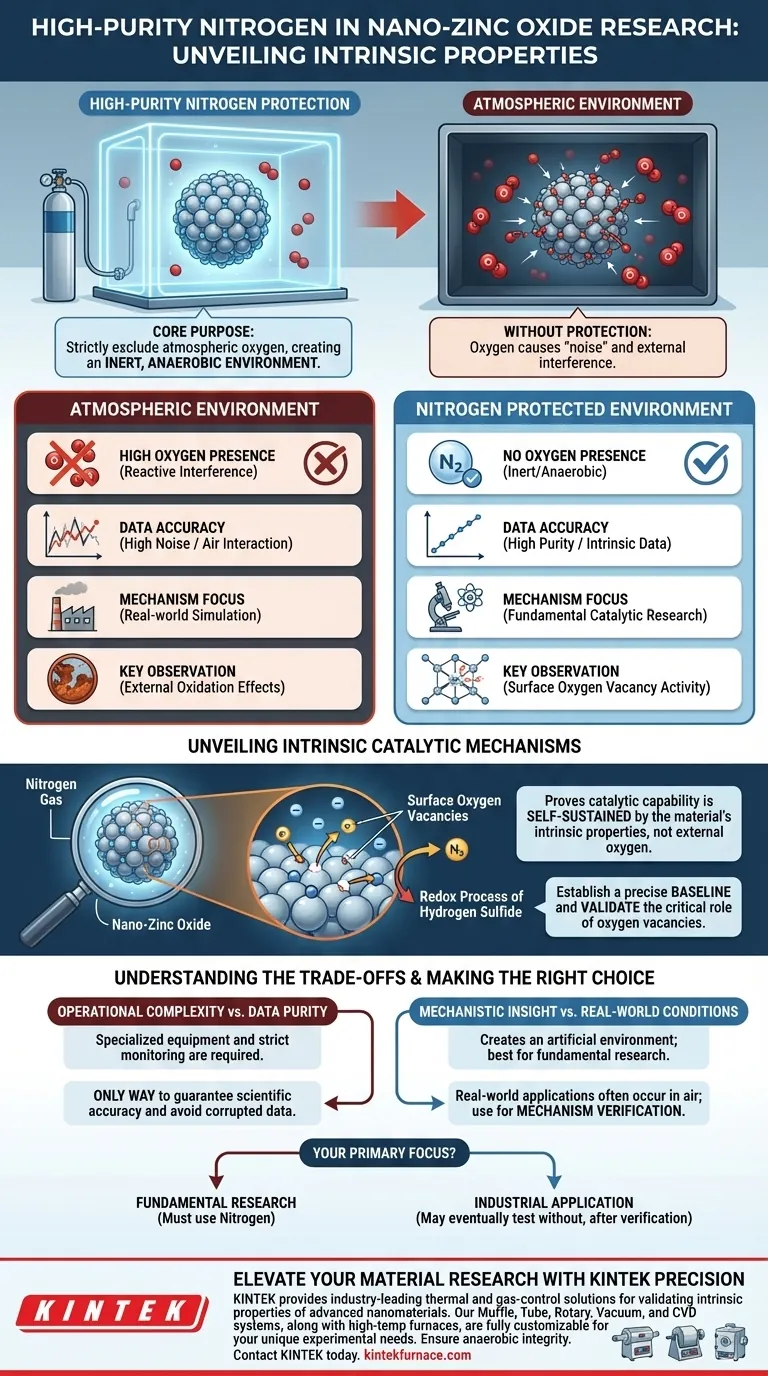

A principal função de um dispositivo de proteção com nitrogênio de alta pureza é excluir rigorosamente o oxigênio atmosférico durante a modificação da superfície e os testes de desempenho do nano-óxido de zinco. Ao criar um ambiente inerte e anaeróbico, este dispositivo garante que qualquer atividade química observada seja o resultado das propriedades intrínsecas do material, em vez de interferência do ar externo.

Ao eliminar o oxigênio externo, os pesquisadores podem estabelecer uma linha de base precisa. Isso revela que as vacâncias de oxigênio na superfície, por si só, podem impulsionar o processo redox do sulfeto de hidrogênio, provando a capacidade catalítica do material sem depender do suporte atmosférico.

O Papel Crítico do Isolamento Ambiental

Eliminando a Interferência Atmosférica

A atmosfera contém oxigênio, que é altamente reativo. Em ambientes de teste padrão, esse oxigênio externo pode interagir com a superfície do nano-óxido de zinco.

Essa interação introduz "ruído" nos dados. O uso de nitrogênio de alta pureza desloca efetivamente esse oxigênio, removendo-o como uma variável no experimento.

Estabelecendo uma Linha de Base Anaeróbica

Para entender verdadeiramente um catalisador, você deve testá-lo em um estado de vácuo ou inerte. O dispositivo de proteção com nitrogênio cria um ambiente anaeróbico verificado.

Isso permite que os pesquisadores simulem condições onde nenhum oxidante externo está presente. Garante que as reações químicas observadas sejam autossustentadas pelo próprio material.

Desvendando Mecanismos Catalíticos Intrínsecos

Observando o Verdadeiro Comportamento Catalítico

O propósito central desta configuração é observar o verdadeiro comportamento catalítico do nano-óxido de zinco, focando especificamente em sua estrutura de superfície.

Sem proteção com nitrogênio, é impossível distinguir entre reações causadas pelo material e aquelas facilitadas pelo ar ambiente.

Validando o Papel das Vacâncias de Oxigênio

O nano-óxido de zinco possui defeitos estruturais específicos conhecidos como vacâncias de oxigênio na superfície. Essas vacâncias são críticas para o desempenho do material.

Experimentos sob proteção com nitrogênio demonstram que essas vacâncias facilitam o processo redox do sulfeto de hidrogênio. Elas o fazem capturando elétrons, um processo que ocorre mesmo na ausência total de fontes externas de oxigênio.

Compreendendo os Compromissos

Complexidade Operacional vs. Pureza dos Dados

O uso de um dispositivo de proteção com nitrogênio adiciona uma camada de complexidade à configuração experimental. Requer equipamento especializado e monitoramento rigoroso dos níveis de pureza do gás.

No entanto, esse esforço adicional é a única maneira de garantir a precisão científica em relação aos mecanismos intrínsecos do material. Pular esta etapa arrisca coletar dados corrompidos impulsionados pela contaminação atmosférica.

Insight Mecanístico vs. Condições do Mundo Real

Embora este dispositivo seja essencial para entender como o material funciona, ele cria um ambiente artificial.

As aplicações do mundo real de dessulfurização geralmente ocorrem na presença de ar. Portanto, esta configuração é mais adequada para pesquisa fundamental e verificação de mecanismos, em vez de simular as condições operacionais industriais finais.

Fazendo a Escolha Certa para Seu Experimento

Para determinar se esta configuração é necessária para o seu trabalho, considere seus objetivos analíticos específicos:

- Se o seu foco principal é pesquisa fundamental: Você deve usar proteção com nitrogênio para provar que as vacâncias de oxigênio são os sítios ativos que impulsionam a reação.

- Se o seu foco principal é aplicação industrial: Você pode eventualmente precisar testar sem proteção para ver como o material se comporta ao ar livre, mas somente após o mecanismo intrínseco ser verificado.

O uso de nitrogênio de alta pureza não é apenas uma etapa processual; é o método definitivo para confirmar que seu nano-óxido de zinco possui poder catalítico autossuficiente.

Tabela Resumo:

| Característica | Ambiente Atmosférico | Ambiente Protegido por Nitrogênio |

|---|---|---|

| Presença de Oxigênio | Alta (Interferência Reativa) | Nenhuma (Inerte/Anaeróbico) |

| Precisão dos Dados | Alto Ruído (Interação com o Ar) | Alta Pureza (Dados Intrínsecos) |

| Foco do Mecanismo | Simulação do Mundo Real | Pesquisa Catalítica Fundamental |

| Observação Chave | Efeitos de Oxidação Externa | Atividade de Vacância de Oxigênio na Superfície |

| Propósito | Teste de Aplicação Industrial | Validação de Redox Autossustentado |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

O controle preciso sobre a atmosfera experimental é fundamental para validar as propriedades intrínsecas de nanomateriais avançados. A KINTEK fornece soluções líderes na indústria de controle térmico e de gás, adaptadas para pesquisas de laboratório de alto risco.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas. Se você está estudando vacâncias de oxigênio em nano-óxido de zinco ou desenvolvendo novos catalisadores, nosso equipamento garante a integridade anaeróbica que seus dados exigem.

Pronto para alcançar precisão científica superior? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados.

Guia Visual

Referências

- Chunhong Shao, Xiu‐Li Yang. Study on the Surface Structure of Nano-ZnO Desulfurizers and Their Performance and Mechanism in H2S Removal at Room Temperature. DOI: 10.3390/catal15060547

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como os fornos de reação vertical simulam a redução em alto-forno? Recupere Ferro de Resíduos de Aço de Forma Eficaz

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor

- Qual é a função principal de um forno a vácuo para precursores de catalisadores à base de Mo? Garantir a pureza e a integridade dos poros

- O que é um forno industrial de bancada? Maximize o Espaço e a Eficiência no Seu Laboratório

- Como a taxa de aquecimento afeta as propriedades do LDO? Controle Térmico Rápido Mestre para 69% Mais Eficiência

- Qual papel um autoclave de aço inoxidável revestido de Teflon desempenha na síntese hidrotérmica de catalisadores PtLaOx@S-1?

- O que é dióxido de zircónio e como é estabilizado para uso dentário? Descubra a Ciência por Trás das Cerâmicas Dentárias Duráveis

- Como os fornos de IR de alta potência se comparam aos equipamentos tradicionais para nanocompósitos? Desbloqueie o Controle Superior de Materiais