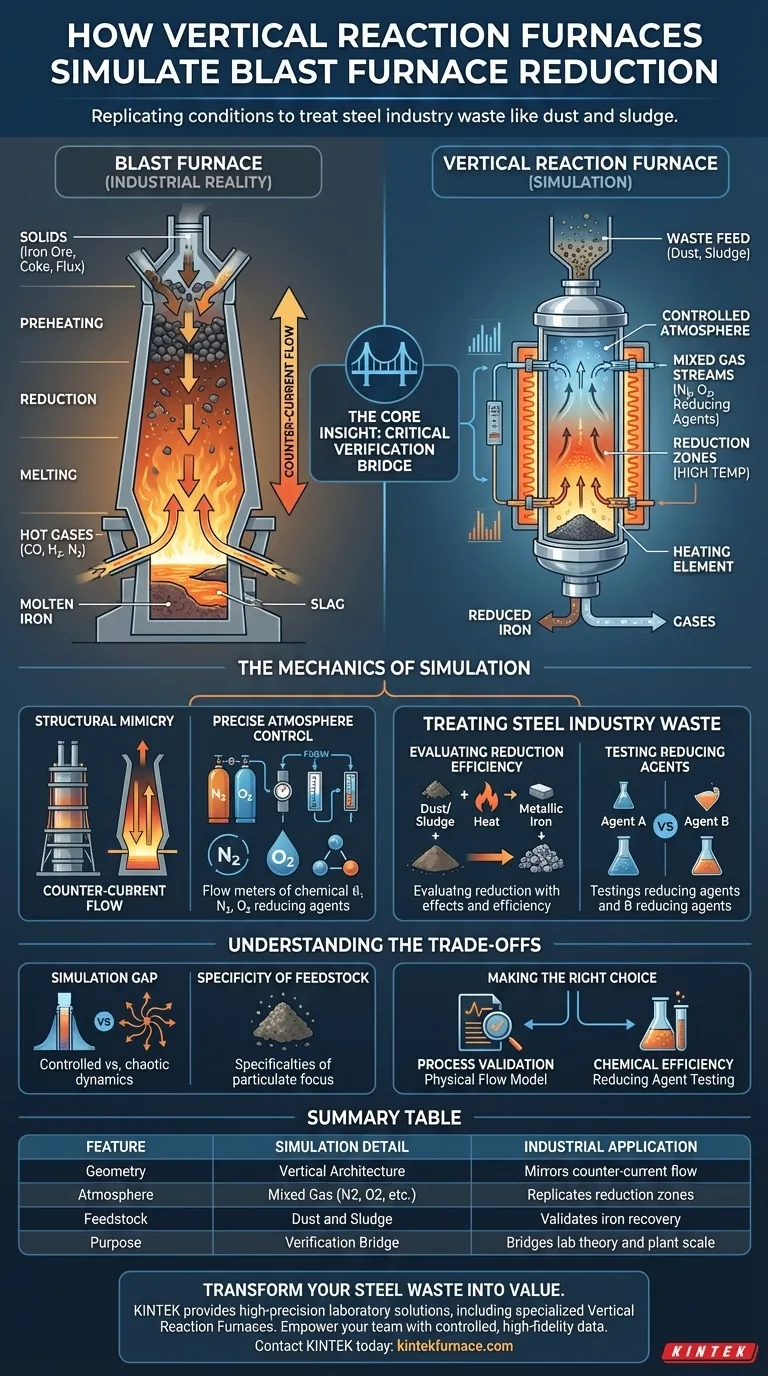

Os fornos de reação vertical replicam as complexas condições internas de um alto-forno combinando uma arquitetura vertical especializada com controles atmosféricos precisos. Esses sistemas utilizam fluxos de gás misto em altas temperaturas para testar a eficácia com que diferentes agentes redutores podem recuperar ferro de subprodutos da indústria siderúrgica, como poeira e lodo. Ao imitar essas zonas de redução específicas, os engenheiros podem avaliar processos de tratamento sem interromper as operações reais da planta.

A Ideia Central: Os fornos de reação vertical atuam como a ponte de verificação crítica entre as teorias de laboratório e a realidade industrial. Eles fornecem um ambiente controlado e de alta fidelidade para validar a eficiência da conversão de resíduos em matérias-primas antes de escalar para operações completas de alto-forno.

A Mecânica da Simulação

Mimetismo Estrutural

O projeto físico do forno é estritamente vertical para espelhar a geometria de um alto-forno industrial. Isso permite que os pesquisadores repliquem o fluxo contracorrente, onde os materiais sólidos descem enquanto os gases quentes sobem pela chaminé.

Controle Atmosférico Preciso

Para simular zonas de redução específicas, os operadores podem gerar fluxos de gás misto exatos. O sistema permite a introdução de gases como nitrogênio e oxigênio, criando um ambiente controlado que imita as condições químicas encontradas dentro de um forno em funcionamento.

Tratamento de Resíduos da Indústria Siderúrgica

Avaliação da Eficiência de Redução

A principal aplicação desta tecnologia é testar a recuperação de ferro de subprodutos industriais. O forno mede a eficiência com que poeira e lodo contendo ferro podem ser reduzidos de volta a ferro metálico sob calor elevado.

Testando Agentes Redutores

Os pesquisadores usam essa configuração para comparar o desempenho de vários agentes redutores. Esses testes comparativos ajudam a identificar os agentes químicos mais eficazes para o tratamento de resíduos antes de serem adquiridos para uso em larga escala.

Compreendendo os Compromissos

A Lacuna da Simulação

Embora esses fornos sejam uma "ponte crítica", eles permanecem simulações. Um forno de reação vertical oferece um ambiente altamente controlado, que pode não capturar perfeitamente as dinâmicas físicas caóticas ou as distribuições de carga irregulares de um alto-forno massivo e em operação.

Especificidade da Matéria-Prima

O sistema descrito é otimizado especificamente para material particulado como poeira e lodo. Embora altamente eficaz para análise de tratamento de resíduos, os resultados podem não se traduzir diretamente no comportamento de matérias-primas mais volumosas ou grandes pelotas de minério de ferro sem correlação adicional.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor dos testes em fornos de reação vertical, alinhe sua abordagem com suas necessidades operacionais específicas:

- Se o seu foco principal for validação de processo: Use a estrutura vertical para modelar o fluxo físico de partículas, garantindo que seus materiais residuais não interrompam a aerodinâmica do alto-forno real.

- Se o seu foco principal for eficiência química: Aproveite os controles atmosféricos precisos para testar múltiplos agentes redutores contra sua composição específica de lodo para encontrar o maior rendimento ao menor custo.

Ao simular com precisão as zonas de redução, os fornos de reação vertical fornecem os dados necessários para transformar resíduos industriais perigosos em insumos de produção valiosos.

Tabela Resumo:

| Característica | Detalhe da Simulação | Aplicação Industrial |

|---|---|---|

| Geometria | Arquitetura Vertical | Espelha o fluxo contracorrente (gás para cima, sólidos para baixo) |

| Atmosfera | Gás Misto (N2, O2, etc.) | Replicata zonas de redução específicas |

| Matéria-Prima | Poeira e Lodo | Valida a recuperação de ferro de resíduos industriais |

| Propósito | Ponte de Verificação | Reduz a lacuna entre a teoria de laboratório e a escala da planta |

Transforme Seus Resíduos de Aço em Valor

Pronto para otimizar seus processos de redução? A KINTEK fornece soluções de laboratório de alta precisão projetadas para preencher a lacuna entre testes e realidade industrial. Apoiados por P&D e fabricação especializada, oferecemos Sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com Fornos de Reação Vertical especializados — todos totalmente personalizáveis para suas necessidades exclusivas de tratamento de resíduos e metalurgia.

Capacite sua equipe com dados controlados e de alta fidelidade para maximizar a recuperação de ferro e reduzir custos. Entre em contato com a KINTEK hoje mesmo para discutir sua solução térmica personalizada.

Guia Visual

Referências

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno de laboratório no processamento de ZnO? Otimizar a Secagem do Precursor e Prevenir a Aglomeração

- Que fatores ambientais podem ser controlados numa câmara de vácuo? Pressão, Temperatura, Humidade e Radiação

- Qual é a função de um forno de secagem industrial na preparação de catalisadores ZnZrOx? Garante a adsorção uniforme do precursor metálico

- Qual é o propósito principal do uso de um forno de secagem a vácuo a 100°C? Otimizar o desempenho do revestimento de folha de alumínio

- Qual é o propósito de um forno industrial para pré-tratamento de pó? Garanta uma análise precisa de sílica

- Como os fornos industriais de tratamento térmico garantem a estabilidade do aço mola 55Si2? Otimize o seu Processo de Revenimento

- Quais são as precauções de segurança para um forno de tratamento térmico? Um guia sistemático para proteger seu laboratório

- O que é Deposição Física de Vapor (PVD)? Domine o Revestimento de Película Fina para Materiais Aprimorados