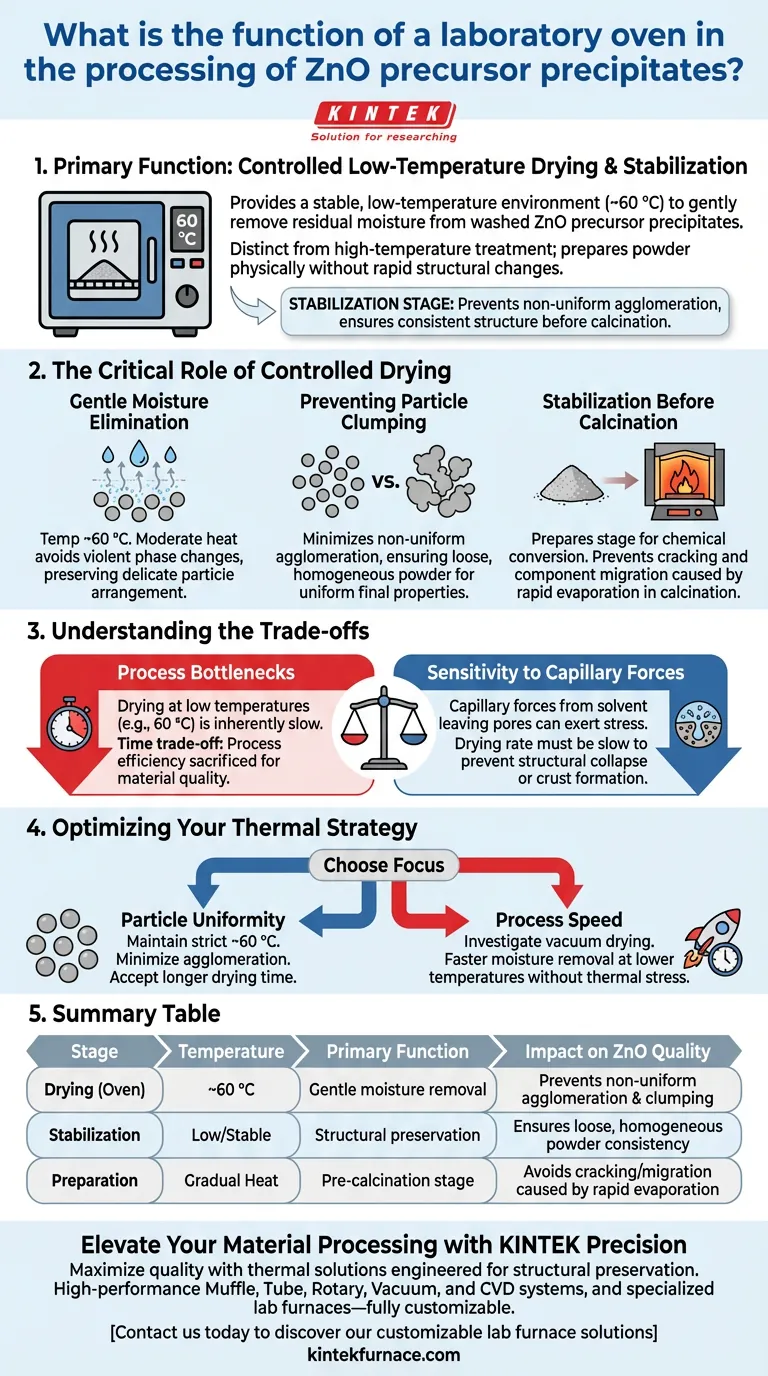

A função principal de um forno de laboratório neste contexto é fornecer um ambiente estável e de baixa temperatura—tipicamente em torno de 60 °C—para remover suavemente a umidade residual de precipitados de óxido de zinco (ZnO) lavados. Esta fase de secagem controlada é distinta do tratamento de alta temperatura; seu propósito específico é preparar o pó fisicamente sem induzir mudanças estruturais rápidas.

O forno de laboratório atua como um estágio de estabilização, prevenindo a aglomeração não uniforme do pó. Ao remover a umidade lentamente, garante que o material precursor mantenha uma estrutura consistente antes de passar pelo processo mais agressivo de calcinação.

O Papel Crítico da Secagem Controlada

A transição de um precipitado químico úmido para um óxido sólido requer gerenciamento térmico cuidadoso. O forno de laboratório preenche a lacuna entre o estágio de lavagem e o tratamento térmico final.

Eliminação Suave de Umidade

O parâmetro operacional chave para precursores de ZnO é a temperatura, frequentemente definida perto de 60 °C.

Neste calor moderado, a água é evaporada a uma taxa que evita mudanças de fase violentas. Esta abordagem "suave" é vital para preservar o arranjo delicado das partículas do precipitado.

Prevenção de Aglomeração de Partículas

Se a umidade for removida de forma muito agressiva, as partículas tendem a grudar umas nas outras de forma desigual.

O forno minimiza a aglomeração não uniforme, garantindo que o pó permaneça solto e homogêneo. Essa consistência física é crucial para garantir que o produto final de ZnO tenha propriedades uniformes.

Estabilização Antes da Calcinação

O forno não realiza a conversão química final; ele prepara o palco para ela.

Ao entregar um precursor completamente seco ao forno de calcinação, o forno evita problemas causados pela evaporação rápida de umidade, como rachaduras nas partículas ou migração de componentes, que podem ocorrer se materiais úmidos forem expostos a calor elevado imediatamente.

Compreendendo os Compromissos

Embora o forno de laboratório seja essencial para o controle de qualidade, ele introduz restrições específicas ao fluxo de trabalho de processamento que devem ser gerenciadas.

Gargalos de Processo

A secagem em baixas temperaturas (por exemplo, 60 °C) é inerentemente lenta.

Isso cria um compromisso de tempo onde a eficiência do processo é sacrificada pela qualidade do material. Tentar acelerar esta etapa aumentando significativamente a temperatura arrisca desencadear os próprios problemas de aglomeração que o forno visa prevenir.

Sensibilidade às Forças Capilares

Mesmo dentro de um forno, a física da secagem pode afetar o material.

À medida que o solvente sai dos poros de um material, as forças capilares podem exercer estresse na estrutura das partículas. Embora isso seja mais crítico em suportes de catalisadores impregnados, continua sendo um fator aqui: a taxa de secagem deve ser lenta o suficiente para evitar o colapso estrutural ou a formação de "crostas" na superfície do precipitado.

Otimizando Sua Estratégia Térmica

Para garantir a produção de ZnO de alta qualidade, você deve equilibrar a necessidade de material seco com a preservação da morfologia das partículas.

- Se seu foco principal for a uniformidade das partículas: Mantenha a temperatura do forno estritamente em torno de 60 °C para minimizar a aglomeração, aceitando o tempo de secagem mais longo como um custo necessário.

- Se seu foco principal for a velocidade do processo: Investigue opções de secagem a vácuo, que podem permitir uma remoção de umidade mais rápida em temperaturas mais baixas sem o estresse térmico de calor mais elevado.

Em última análise, o forno de laboratório não é apenas um dispositivo de aquecimento, mas uma ferramenta para preservação estrutural, garantindo que seu precursor esteja fisicamente pronto para a transformação química da calcinação.

Tabela Resumo:

| Estágio | Temperatura | Função Principal | Impacto na Qualidade do ZnO |

|---|---|---|---|

| Secagem (Forno) | ~60 °C | Remoção suave de umidade | Previne aglomeração não uniforme e aglutinação |

| Estabilização | Baixa/Estável | Preservação estrutural | Garante consistência de pó solto e homogêneo |

| Preparação | Calor Gradual | Estágio pré-calcinação | Evita rachaduras/migração causadas por evaporação rápida |

Eleve o Processamento do Seu Material com a Precisão KINTEK

Maximize a qualidade dos seus precursores de ZnO com soluções térmicas projetadas para preservação estrutural. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de laboratório especializados de alta temperatura—todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Não deixe que o gerenciamento térmico inadequado comprometa a morfologia das suas partículas. Nossa equipe de especialistas está pronta para ajudá-lo a encontrar o equilíbrio perfeito entre velocidade do processo e uniformidade do material.

Guia Visual

Referências

- Zhenchao Sun, Pengfei Cheng. Gas Sensor for Efficient Acetone Detection and Application Based on Au-Modified ZnO Porous Nanofoam. DOI: 10.3390/s24248100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a otimização do fluxo de massa de gás combustível afeta a eficiência térmica de um forno industrial? Maximize a Retenção de Calor

- Qual é a principal função da compactação de misturas de PVC e óxido metálico? Aprimoramento da Eficiência de Descloração

- Qual é o propósito do argônio de alta pureza na preparação da liga Fe60Co10-xNi15Cr15Six? Garanta a pureza para revestimento a laser

- Por que a programação precisa de controle de temperatura é indispensável para a pesquisa de SFC? Otimizar o Sucesso do Processo de Sinterização

- Qual é o papel da calcinação usando fornos de alta temperatura na síntese top-down de ZnO-NPs?

- Por que o tratamento térmico de 800 °C é necessário para a fabricação aditiva de Ti6Al4V? Desbloqueie a Ductilidade e Alivie o Estresse

- Por que os sistemas de poliuretano reativo são um foco da análise térmica no acabamento de couro? Equilíbrio entre Segurança e Estética

- Qual é a função de um forno de secagem a temperatura constante na síntese de Cr/NiONP? Garanta Precisão e Estabilidade de Partículas