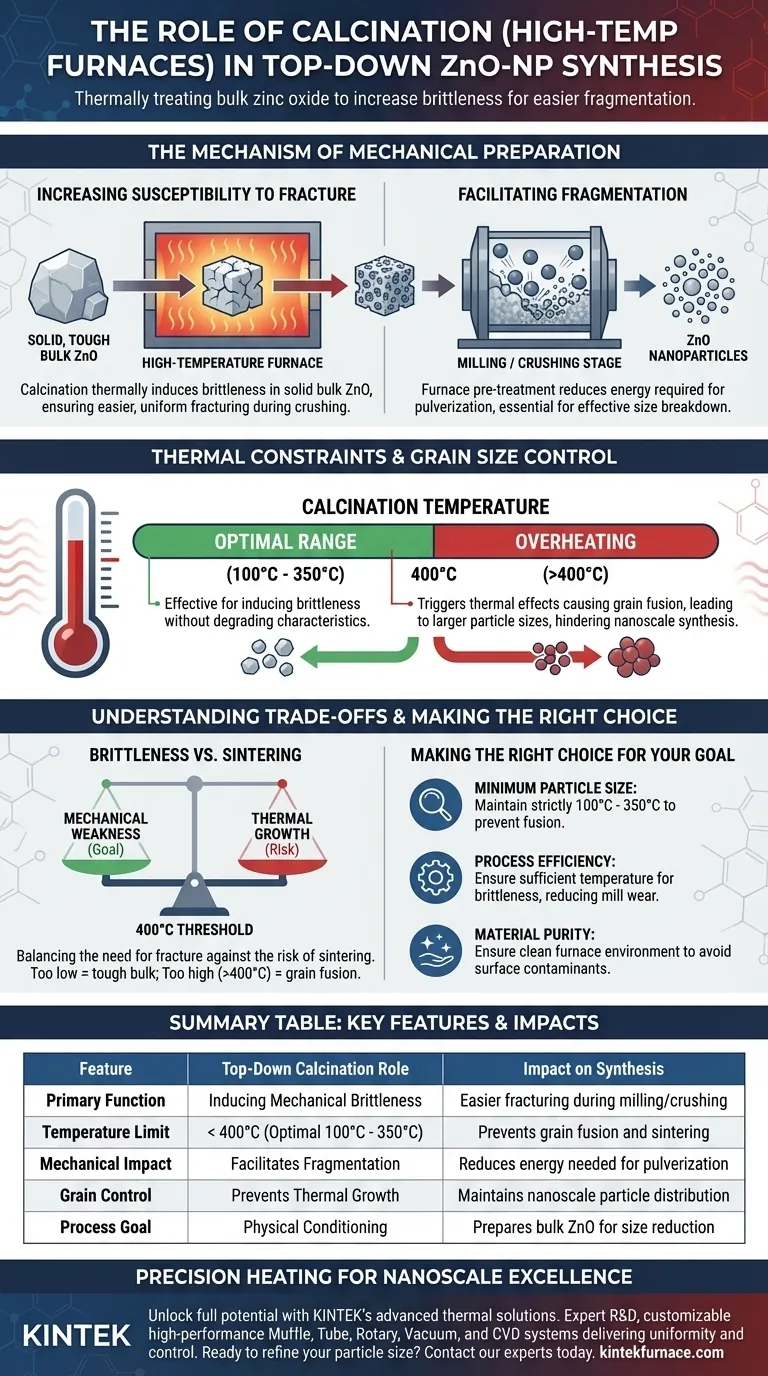

Na síntese top-down, o papel principal da calcinação é tratar termicamente o óxido de zinco sólido em massa para aumentar significativamente sua fragilidade. Ao submeter o material a calor controlado em um forno de alta temperatura ou mufla, você altera suas propriedades mecânicas, tornando-o muito mais suscetível à fratura e fragmentação durante as etapas subsequentes de trituração ou moagem.

Ponto Chave O forno atua como uma ferramenta de preparação mecânica, em vez de um reator químico neste contexto específico. Sua função é enfraquecer a integridade estrutural do material em massa para facilitar a moagem, mas isso requer tetos de temperatura rigorosos (<400°C) para evitar a fusão contraproducente de grãos.

O Mecanismo de Preparação Mecânica

Aumento da Suscetibilidade à Fratura

A abordagem top-down depende da quebra física de partículas grandes em unidades nanométricas.

A calcinação é empregada aqui para induzir termicamente a fragilidade no óxido de zinco sólido em massa.

Esse enfraquecimento estrutural garante que, quando o material entra na fase de trituração ou moagem, ele se frature mais facilmente e uniformemente, em vez de deformar ou resistir à força mecânica.

Facilitação da Fragmentação

A eficiência do método top-down está diretamente ligada à facilidade com que o material em massa pode ser pulverizado.

Ao pré-tratar o óxido de zinco em um forno, você reduz a energia necessária para o processo de fragmentação.

Esta etapa de preparação é essencial para obter a quebra necessária durante a moagem de alta energia ou técnicas de trituração semelhantes.

Restrições Térmicas e Controle do Tamanho do Grão

O Limite de 400°C

Embora o calor seja necessário para induzir a fragilidade, a temperatura específica aplicada é a variável crítica para o controle de qualidade.

Pesquisas indicam que a temperatura de calcinação deve ser mantida abaixo de 400°C.

Operar em temperaturas mais baixas, como 100°C ou 350°C, tem se mostrado eficaz para preparar o material sem degradar as características das partículas finais.

Prevenção da Fusão de Grãos

Existe um limite térmico distinto onde os benefícios da calcinação se revertem.

Temperaturas mais altas desencadeiam efeitos térmicos que fazem com que grãos minúsculos se fundam.

Essa fusão resulta em grãos maiores, o que contradiz diretamente o objetivo de sintetizar partículas em escala nano.

Entendendo os Compromissos

Fragilidade vs. Sinterização

O desafio central neste processo é equilibrar a necessidade de fraqueza mecânica contra o risco de crescimento térmico.

Se a temperatura for muito baixa, o óxido de zinco em massa pode permanecer muito resistente, levando a uma trituração ineficiente e partículas finais maiores.

Se a temperatura for muito alta (excedendo 400°C), os grãos sinterizam (fundem), tornando as etapas de trituração subsequentes menos eficazes na produção de nanopartículas verdadeiras.

Distinção Metodológica

É vital distinguir esta aplicação top-down da síntese química bottom-up.

Em métodos bottom-up, fornos são usados para remover precursores orgânicos ou induzir cristalização em altas temperaturas.

Neste contexto top-down, o forno é estritamente para condicionamento físico; aplicar a lógica de alta temperatura da síntese bottom-up aqui arruinará a distribuição do tamanho das partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar os parâmetros do seu forno para síntese top-down de ZnO, considere o seguinte:

- Se o seu foco principal é o Tamanho Mínimo de Partícula: Mantenha as temperaturas de calcinação estritamente entre 100°C e 350°C para evitar qualquer fusão de grãos.

- Se o seu foco principal é a Eficiência do Processo: Garanta que a temperatura seja suficiente para induzir a fragilidade, evitando desgaste excessivo em seu equipamento de moagem durante a fase de trituração.

- Se o seu foco principal é a Pureza do Material: Embora o top-down dependa da trituração em massa, garanta que o ambiente do forno esteja limpo para evitar a introdução de contaminantes de superfície durante a fase de aquecimento.

O sucesso na síntese top-down depende do uso de calor para enfraquecer o material sem permitir que a energia térmica reconstrua os grãos que você está tentando quebrar.

Tabela Resumo:

| Característica | Papel da Calcinação Top-Down | Impacto na Síntese |

|---|---|---|

| Função Primária | Indução de Fragilidade Mecânica | Fratura mais fácil durante moagem/trituração |

| Limite de Temperatura | < 400°C (Ótimo 100°C - 350°C) | Previne fusão e sinterização de grãos |

| Impacto Mecânico | Facilita a Fragmentação | Reduz a energia necessária para pulverização |

| Controle de Grão | Previne o Crescimento Térmico | Mantém a distribuição de partículas em nanoescala |

| Objetivo do Processo | Condicionamento Físico | Prepara o ZnO em massa para redução de tamanho |

Aquecimento de Precisão para Excelência em Nanoescala

Desbloqueie todo o potencial da sua síntese top-down com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus limites de temperatura e requisitos de material específicos. Seja induzindo fragilidade em ZnO ou otimizando a cristalização, nossos fornos de alta temperatura de laboratório oferecem a uniformidade e o controle que sua pesquisa exige.

Pronto para refinar o tamanho das suas partículas? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para suas necessidades de laboratório.

Guia Visual

Referências

- Ahmad Wafi Mahmood Zuhdi, Vallerina Armetha. Fabrication of ZnO Nanoparticles Using the Top‐Down Method and Its Effect on the Rheological Properties of Gelatin‐Based Bionanocomposite Solutions and Films. DOI: 10.1002/fbe2.70020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno de cura com temperatura controlada de precisão é necessário para PIP? Garanta a integridade no reticulação de materiais

- Quais são os principais tipos de fornos de sinterização? Encontre a Combinação Perfeita para Seus Materiais

- Qual é o propósito da pré-secagem de matérias-primas de SiO2 a 400 graus Celsius? Garanta uma Síntese Estequiométrica Precisa

- Qual é o principal objetivo da utilização de um processo de purga com gás argônio durante a pirólise de resíduos? Garantir a decomposição pura

- Qual o papel do nitrogênio de alto fluxo no recozimento de filmes finos de ITO? Protege a condutividade e a pureza da superfície

- Quais são as vantagens de usar o método foil-fiber-foil para placas SiC/TB8? Produção Eficiente de Compósitos SiC/TB8

- Como os processos de fornos de alta temperatura afetam a micromorfologia das nanofibras de carbono? Domine o Controle Estrutural Preciso

- Por que é necessário um forno de alta precisão para a síntese de Li22Sn5? Garanta a Estabilidade da Liga de Fase Pura