Em sua essência, um forno de sinterização é um sistema de alta temperatura projetado para unir partículas, transformando um pó compactado em um objeto denso e sólido sem derretê-lo. Os principais tipos são fornos de sinterização a vácuo, prensagem a quente, plasma de faísca, micro-ondas e pressão. Cada um se distingue pela fonte de energia específica, aplicação de pressão e condições atmosféricas que emprega para alcançar essa transformação.

A escolha de um forno de sinterização não é sobre encontrar o "melhor", mas sobre combinar o mecanismo de aquecimento e o controle atmosférico com seu material específico, densidade final desejada e metas de produção. É uma decisão estratégica que equilibra velocidade, desempenho e custo.

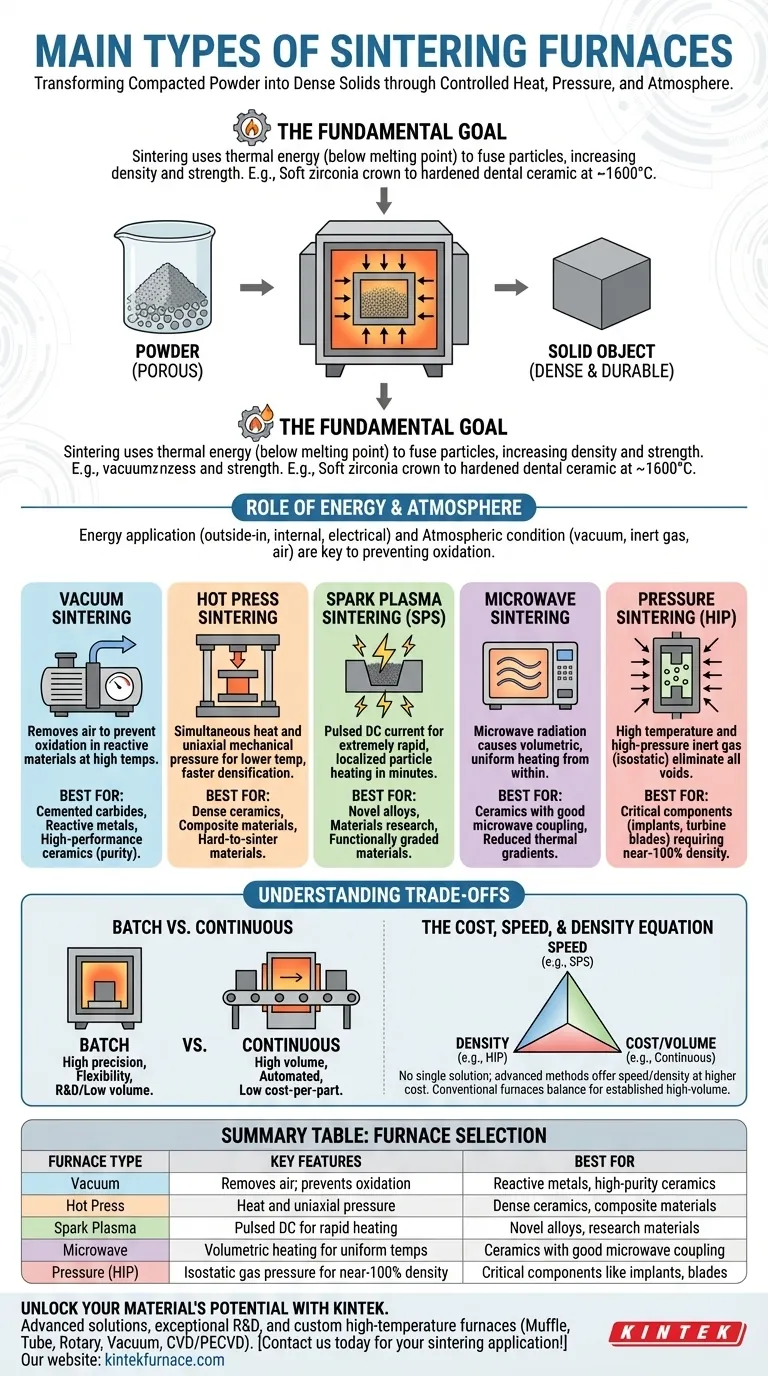

O Objetivo Fundamental: Do Pó ao Sólido

O que é Sinterização?

A sinterização utiliza energia térmica para reduzir a porosidade entre as partículas em um material. À medida que o material é aquecido a uma alta temperatura — abaixo de seu ponto de fusão — os átomos se difundem através das fronteiras das partículas, fundindo-as.

O objetivo principal é aumentar significativamente a densidade, resistência e durabilidade do material. Por exemplo, na odontologia, uma coroa de zircônia fresada é macia e porosa até ser sinterizada a até 1600°C, o que a faz encolher e atingir seu estado final endurecido.

O Papel da Energia e da Atmosfera

As principais diferenças entre os tipos de forno residem em como eles aplicam energia e que atmosfera eles criam.

Fornos convencionais aquecem de fora para dentro. Métodos avançados podem usar micro-ondas ou correntes elétricas para aquecer mais rapidamente ou uniformemente. Da mesma forma, a atmosfera — seja um vácuo, um gás inerte ou ar ambiente — é crítica para prevenir reações químicas indesejadas como a oxidação.

Uma Análise das Tecnologias de Fornos de Sinterização

Fornos de Sinterização a Vácuo

Esses fornos operam removendo o ar da câmara antes do aquecimento. Esse ambiente de vácuo é essencial para processar materiais que são altamente reativos com oxigênio ou outros gases atmosféricos em altas temperaturas.

Eles são o padrão para a produção de carbonetos cimentados, processamento de metais reativos e sinterização de certas cerâmicas de alto desempenho onde a pureza é primordial.

Fornos de Sinterização por Prensagem a Quente

Esta tecnologia aplica calor simultâneo e pressão mecânica uniaxial. Uma matriz retém o material em pó, e uma prensa hidráulica o compacta enquanto está sendo aquecido.

Ao aplicar pressão direta, a prensagem a quente pode atingir altas densidades em temperaturas mais baixas e em tempos mais curtos em comparação com a sinterização sem pressão. É ideal para fabricar cerâmicas densas de alta resistência e materiais compósitos que, de outra forma, seriam difíceis de sinterizar.

Sinterização por Plasma de Faísca (SPS)

Também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), a SPS é uma técnica revolucionária. Ela passa uma corrente elétrica DC pulsada e de alta intensidade diretamente através do pó e da matriz de grafite que o contém.

Isso gera um aquecimento extremamente rápido e localizado nos pontos de contato das partículas, permitindo a sinterização em questão de minutos em vez de horas. A SPS é amplamente utilizada em pesquisa de materiais e para a produção de novas ligas, compósitos e materiais funcionalmente graduados.

Fornos de Sinterização por Micro-ondas

Ao contrário dos fornos convencionais que aquecem de fora para dentro, os fornos de micro-ondas utilizam radiação de micro-ondas para aquecer o material volumetricamente. A energia penetra no material e excita suas moléculas, gerando calor de dentro.

Isso pode levar a uma distribuição de temperatura mais uniforme, gradientes térmicos reduzidos e economia significativa de energia. É mais eficaz para cerâmicas e outros materiais que se acoplam bem à energia de micro-ondas.

Sinterização por Pressão (Prensagem Isostática a Quente)

Frequentemente referido como Prensagem Isostática a Quente (HIP), este método aplica tanto alta temperatura quanto gás inerte de alta pressão (como argônio) de todas as direções. A pressão isostática compacta uniformemente o material, fechando quaisquer vazios internos restantes.

O HIP é usado para atingir quase 100% da densidade teórica, eliminando toda a porosidade residual. Isso o torna indispensável para a produção de componentes críticos e intolerantes a falhas, como pás de turbinas de motores a jato e implantes médicos.

Compreendendo as Trocas

Fornos de Lote vs. Contínuos

Uma escolha operacional fundamental é entre processamento em lote e contínuo. Fornos em lote processam uma carga por vez, oferecendo alta precisão e flexibilidade. Eles são perfeitos para pesquisa e desenvolvimento, peças complexas ou produção de baixo volume, como coroas dentárias.

Fornos contínuos, por outro lado, movem os materiais através de diferentes zonas de temperatura em uma esteira transportadora. Eles são projetados para produção de alto volume e automatizada, onde a produtividade e o baixo custo por peça são os principais impulsionadores.

A Equação de Custo, Velocidade e Densidade

Não existe uma solução única para todas as aplicações. Métodos avançados como o SPS oferecem velocidade incomparável, mas geralmente têm custos de capital mais altos e volumes de processamento menores.

Fornos convencionais em lote ou contínuos podem ser mais lentos, mas são robustos, confiáveis e mais econômicos para processos de fabricação estabelecidos e de alto volume. Os métodos de maior densidade, como o HIP, representam um investimento significativo reservado para as aplicações mais exigentes.

Fazendo a Escolha Certa para Sua Aplicação

O forno ideal é determinado inteiramente pelas restrições e objetivos do seu projeto.

- Se o seu foco principal é prevenir a oxidação em materiais reativos: Um forno a vácuo é o padrão para criar um ambiente limpo e controlado.

- Se o seu foco principal é atingir alta densidade em materiais difíceis de sinterizar: Um forno de prensagem a quente ou de Sinterização por Plasma de Faísca (SPS) combina calor e pressão para densificação rápida.

- Se o seu foco principal é eliminar toda a porosidade residual para componentes críticos: A Prensagem Isostática a Quente (HIP) é a solução definitiva para atingir quase 100% da densidade teórica.

- Se o seu foco principal é a produção de alto volume e custo-benefício: Um forno contínuo projetado para o seu material específico oferece a melhor produtividade e o menor custo por peça.

Em última análise, a seleção de um forno de sinterização é uma decisão estratégica que alinha a física do processo com a economia da sua produção.

Tabela Resumo:

| Tipo de Forno | Características Principais | Melhor Para |

|---|---|---|

| Vácuo | Opera sem ar; previne oxidação | Metais reativos, cerâmicas de alta pureza |

| Prensagem a Quente | Aplica calor e pressão uniaxial | Cerâmicas densas, materiais compósitos |

| Plasma de Faísca | Usa corrente DC pulsada para aquecimento rápido | Novas ligas, materiais de pesquisa |

| Micro-ondas | Aquecimento volumétrico para temperaturas uniformes | Cerâmicas com bom acoplamento de micro-ondas |

| Pressão (HIP) | Pressão isostática de gás para densidade próxima de 100% | Componentes críticos como implantes, pás |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de sinterização da KINTEK. Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muflo, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar as suas aplicações específicas de sinterização!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima