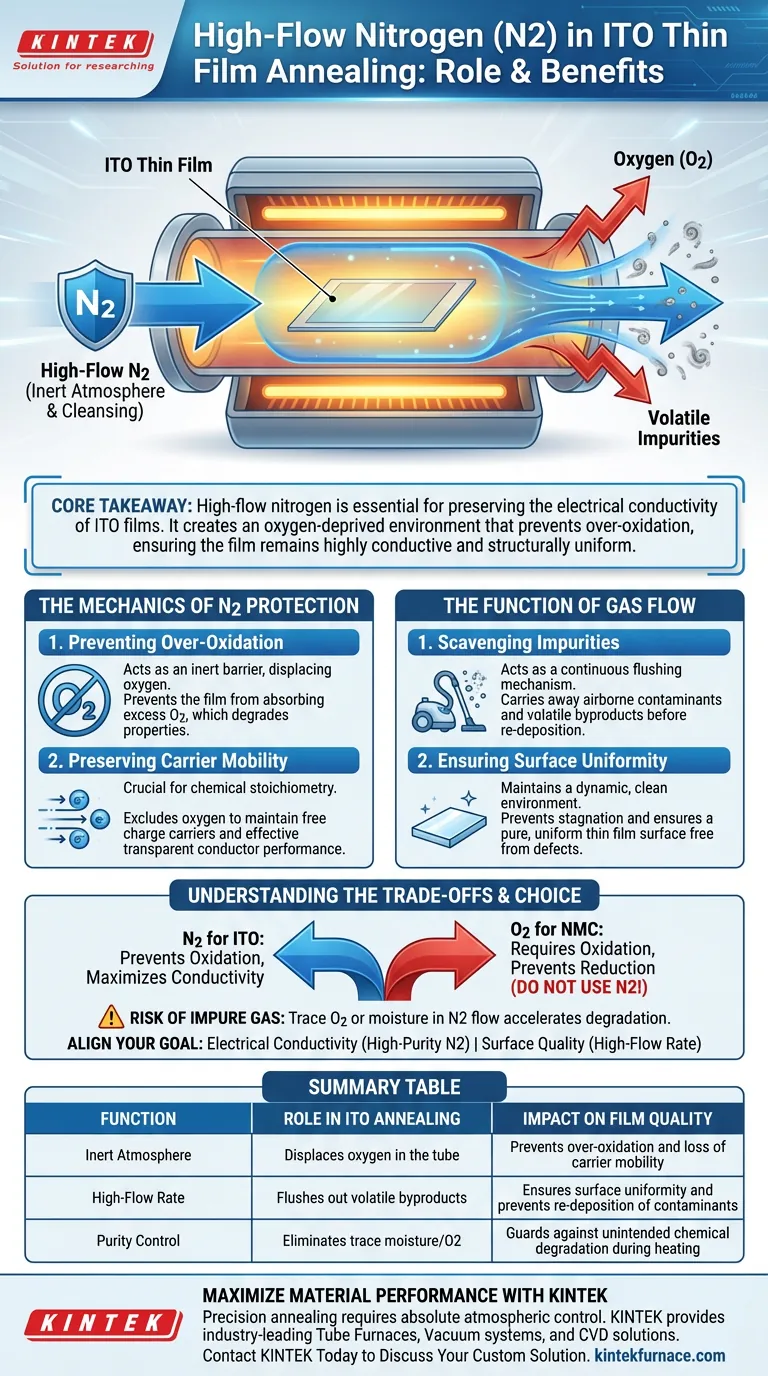

O nitrogênio de alto fluxo (N2) serve como um agente protetor e de limpeza crítico durante o recozimento de filmes finos de Óxido de Índio e Estanho (ITO). Sua função principal é estabelecer uma atmosfera inerte que impede que o filme absorva oxigênio em excesso, ao mesmo tempo em que varre impurezas voláteis liberadas durante o processo de aquecimento.

Ponto Principal A introdução de nitrogênio de alto fluxo é essencial para preservar a condutividade elétrica dos filmes de ITO. Ele cria um ambiente com deficiência de oxigênio que impede a oxidação excessiva — uma reação que degrada a mobilidade dos portadores — garantindo que o filme permaneça altamente condutivo e estruturalmente uniforme.

A Mecânica da Proteção com Nitrogênio

Prevenção da Oxidação Excessiva

O principal desafio no recozimento de ITO é o gerenciamento dos níveis de oxigênio. Em altas temperaturas, os materiais são altamente reativos e propensos a absorver oxigênio do ambiente.

O nitrogênio atua como uma barreira inerte, deslocando o oxigênio dentro do forno tubular. Isso impede que o filme de ITO sofra oxidação excessiva, uma mudança química que altera fundamentalmente as propriedades do material.

Preservação da Mobilidade dos Portadores

O desempenho elétrico do ITO depende fortemente de sua estequiometria química específica.

Se o filme absorver muito oxigênio (oxidação excessiva), o número de portadores de carga livres diminui. Ao excluir o oxigênio, o nitrogênio preserva a mobilidade dos portadores necessária para que o filme funcione efetivamente como um condutor transparente.

A Função do Fluxo de Gás

Remoção de Impurezas

O aspecto de "alto fluxo" do processo é tão crítico quanto o tipo de gás. À medida que o forno tubular aquece, o substrato e o filme podem liberar impurezas vestigiais ou subprodutos voláteis.

Um fluxo contínuo e de alto volume de nitrogênio atua como um mecanismo de lavagem. Ele carrega ativamente esses contaminantes transportados pelo ar para fora da zona de aquecimento antes que eles possam se redepositar no filme.

Garantia de Uniformidade da Superfície

Ao manter um fluxo constante, o ambiente dentro do tubo permanece dinâmico e limpo.

Isso evita o estagnamento de gases e garante que a superfície do filme fino permaneça pura e uniforme, livre de defeitos causados pela deposição de partículas ou contaminantes químicos.

Compreendendo as Compensações

Especificidade da Atmosfera

É vital entender que o recozimento com nitrogênio é específico para materiais como o ITO que requerem proteção contra a oxidação.

Inversamente, materiais como filmes finos de NMC (Níquel Manganês Cobalto) requerem um ambiente rico em oxigênio para prevenir a redução e manter sua estrutura química. O uso de nitrogênio em um material dependente de óxido o privaria do oxigênio necessário, enquanto o uso de oxigênio em ITO destruiria sua condutividade.

O Risco de Gás Impuro

A eficácia deste processo depende inteiramente da pureza da fonte de nitrogênio.

Se o suprimento de nitrogênio contiver mesmo traços de oxigênio ou umidade, a alta taxa de fluxo introduzirá inadvertidamente esses contaminantes no filme quente, acelerando a própria oxidação e degradação que você está tentando prevenir.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade dos seus filmes de ITO, alinhe as configurações do seu forno com suas métricas de desempenho específicas:

- Se o seu foco principal é a Condutividade Elétrica: Priorize o fluxo de nitrogênio de alta pureza para limitar estritamente a exposição ao oxigênio e maximizar a mobilidade dos portadores.

- Se o seu foco principal é a Qualidade da Superfície: Garanta que a taxa de fluxo seja suficiente para evacuar rapidamente quaisquer impurezas voláteis geradas durante a fase de aquecimento.

Ao controlar a atmosfera com nitrogênio de alto fluxo, você converte o forno tubular de um simples aquecedor em uma ferramenta de precisão para estabilização química.

Tabela Resumo:

| Função | Papel no Recozimento de ITO | Impacto na Qualidade do Filme |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio no tubo | Previne a oxidação excessiva e a perda de mobilidade dos portadores |

| Taxa de Alto Fluxo | Lava subprodutos voláteis | Garante a uniformidade da superfície e previne a redeposição de contaminantes |

| Controle de Pureza | Elimina umidade/O2 vestigiais | Protege contra degradação química não intencional durante o aquecimento |

Maximize o Desempenho do Seu Material com a KINTEK

O recozimento de precisão requer mais do que apenas calor; requer controle atmosférico absoluto. A KINTEK fornece Fornos Tubulares, Sistemas de Vácuo e Soluções CVD líderes na indústria, projetados para manter os ambientes de alta pureza essenciais para pesquisa de ITO e semicondutores.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de fluxo de gás e temperatura. Seja otimizando a condutividade elétrica ou a uniformidade da superfície, nossa equipe técnica está pronta para ajudá-lo a configurar a solução perfeita.

Pronto para elevar sua pesquisa de filmes finos?

Entre em Contato com a KINTEK Hoje para Discutir Sua Solução Personalizada

Guia Visual

Referências

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que uma câmara de cura com temperatura e umidade constantes é essencial para a geopolimerização? Garanta a Resistência Estrutural

- Qual é o papel de um forno de secagem na preparação final do pó de óxido de grafite? Garanta a Estabilidade e Pureza do Material

- Quais são os requisitos para fornos na síntese de MOFs? Alcance Estabilidade Térmica de Precisão para Alta Cristalinidade

- Qual função o gás argônio de alta pureza desempenha na preparação de PVT de BPEA? Garante o Crescimento de Cristais de Alta Qualidade

- Por que é necessário pré-aquecer o molde para a liga Mg-8Li-3Al-0.3Si? Desbloqueie a Integridade Máxima da Fundição

- Por que é necessária uma incubadora de temperatura constante para testes fúngicos de 10 semanas em Bambu Moso? Garanta a precisão dos testes

- Por que é usado um vaso de aquecimento selado com um processo de aquecimento escalonado para infiltrar enxofre? Maximize o desempenho da bateria Li-S

- Por que os materiais supercondutores Bi-2223 de alto desempenho requerem controle de temperatura de alta precisão? | Solução KINTEK