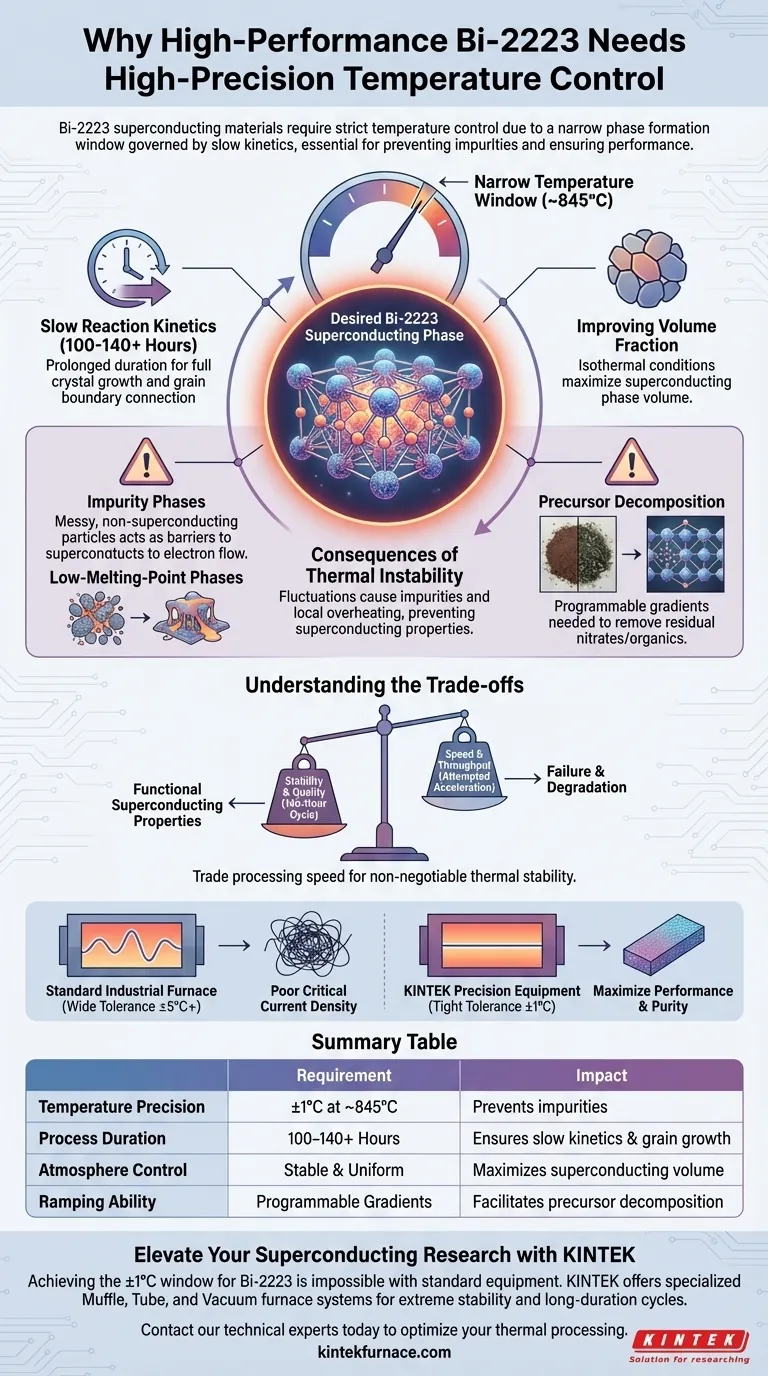

Materiais supercondutores Bi-2223 de alto desempenho exigem controle de temperatura de alta precisão porque sua formação de fase específica ocorre dentro de uma janela de temperatura excepcionalmente estreita, governada por cinética de reação lenta. Sem estabilidade térmica rigorosa, tipicamente mantida em torno de 845°C por longos períodos, o material sofre com transformação de fase incompleta e proliferação de impurezas não supercondutoras.

A temperatura crítica e a densidade de corrente do Bi-2223 dependem inteiramente da manutenção do equilíbrio termodinâmico por centenas de horas; mesmo pequenas flutuações de temperatura interrompem esse equilíbrio, levando à degradação permanente do desempenho.

O Desafio da Formação de Fase

A Janela de Temperatura Estreita

A formação da fase supercondutora desejada Bi-2223 é termodinamicamente frágil. Requer uma temperatura altamente específica, muitas vezes centrada em torno de 845°C, para iniciar e sustentar a reação.

Desvios desse ponto de ajuste preciso interrompem o equilíbrio de fase. Essa precisão é necessária para garantir que as reações em fase sólida ocorram exatamente como pretendido, sem desencadear reações colaterais.

Cinética de Reação Lenta

Ao contrário de materiais que reagem instantaneamente, o Bi-2223 apresenta cinética de reação extremamente lenta. O rearranjo atômico necessário para formar a estrutura cristalina supercondutora leva um tempo significativo.

Consequentemente, os tratamentos térmicos muitas vezes precisam se estender por até 140 horas. Essa duração prolongada permite o crescimento completo dos grãos supercondutores e a melhoria necessária das conexões de contorno de grão.

Melhorando a Fração Volumétrica

O objetivo deste tratamento térmico longo e estável é maximizar a fração volumétrica da fase supercondutora. Uma fração volumétrica maior está diretamente correlacionada a um melhor desempenho elétrico.

Ao manter condições isotérmicas, o processo garante que as reações químicas internas sejam levadas à conclusão.

Consequências da Instabilidade Térmica

Prevenindo Fases Impuras

Se a temperatura flutuar durante o longo processo de sinterização, o material formará fases impuras em vez da estrutura Bi-2223 desejada. Esses resíduos não supercondutores atuam como barreiras ao fluxo de elétrons.

Equipamentos de alta precisão eliminam essas flutuações, minimizando resíduos e garantindo um produto final puro.

Gerenciando Fases de Baixo Ponto de Fusão

O controle de temperatura impreciso corre o risco de superaquecimento local. Isso pode fazer com que fases de baixo ponto de fusão dentro da mistura derretam prematuramente.

O aquecimento controlado evita esse derretimento, preservando a integridade estrutural necessária para a subsequente formação da fase supercondutora de alta pureza.

Decomposição do Precursor

Antes que a fase supercondutora principal se forme, os nitratos residuais e componentes orgânicos no pó precursor devem ser removidos. Um forno programável permite gradientes específicos para descarregar completamente esses componentes.

Isso estabelece uma base de material limpa, garantindo que as impurezas não fiquem presas dentro da rede cristalina final.

Entendendo os Compromissos

O Custo da Estabilidade vs. Velocidade

Não há atalho para alto desempenho com Bi-2223; tentar acelerar o processo aumentando as temperaturas ou encurtando os tempos de imersão inevitavelmente leva ao fracasso.

Os operadores devem trocar a velocidade de processamento por estabilidade térmica. Os custos de energia e tempo de um ciclo de 140 horas são altos, mas são o preço inegociável para propriedades supercondutoras funcionais.

Sensibilidade do Equipamento

Fornos industriais padrão muitas vezes carecem da precisão necessária para esta aplicação específica. O uso de equipamentos com amplas faixas de tolerância (por exemplo, ±5°C ou mais) provavelmente resultará em um lote com baixa densidade de corrente crítica, independentemente da qualidade das matérias-primas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos materiais Bi-2223, sua estratégia de equipamento deve priorizar a estabilidade sobre a produtividade.

- Se seu foco principal é a densidade de corrente crítica (Jc): Certifique-se de que seu forno possa manter estabilidade de ±1°C a 845°C por mais de 100 horas para maximizar a conectividade do contorno de grão.

- Se seu foco principal é a pureza: Utilize rampas programáveis para decompor completamente os precursores orgânicos antes de atingir a fase de sinterização.

A precisão no processamento térmico não é apenas uma variável na produção de Bi-2223; é o fator definidor que separa um supercondutor de uma cerâmica simples.

Tabela Resumo:

| Fator | Requisito para Bi-2223 | Impacto no Desempenho do Material |

|---|---|---|

| Precisão de Temperatura | ±1°C a ~845°C | Previne fases impuras não supercondutoras |

| Duração do Processo | 100 a 140+ Horas | Garante cinética de reação lenta e conclusão do crescimento do grão |

| Controle de Atmosfera | Estável e Uniforme | Maximiza a fração volumétrica da fase supercondutora |

| Capacidade de Rampa | Gradientes Programáveis | Facilita a decomposição do precursor e a remoção de impurezas |

Eleve Sua Pesquisa em Supercondutores com a KINTEK

Alcançar a estreita janela térmica de ±1°C necessária para Bi-2223 de alto desempenho é impossível com equipamentos industriais padrão. Na KINTEK, entendemos que na ciência de materiais supercondutores, a precisão é a diferença entre sucesso e fracasso.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas especializados de fornos Mufla, Tubulares e a Vácuo projetados para estabilidade extrema e ciclos programáveis de longa duração. Nossos equipamentos são totalmente personalizáveis para atender às demandas exclusivas da sinterização de Bi-2223 e outros processos de materiais avançados, garantindo que você alcance a máxima densidade de corrente crítica e pureza de fase sempre.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de precisão perfeito para seu laboratório.

Guia Visual

Referências

- Kun Yang, Junwei Liu. Thermal Deformation Behavior and Microstructural Evolution of Multicomponent Mg-Li-Zn-Al-Y Alloys under Hot Compression. DOI: 10.3390/ma17020489

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como funciona um forno de laboratório? Domine os Princípios de Aquecimento para o seu Laboratório

- Quais são as vantagens do Sinterização por Plasma de Faísca (SPS)? Otimização do Desempenho Termoelétrico em Sulfeto de Cobre

- Por que um forno de laboratório é usado para secagem a 80 °C antes da sinterização de membranas NASICON? Garanta a Integridade Estrutural

- Qual é a importância das armadilhas frias e dos sistemas de recuperação de bomba no VTD? Aumentar a Segurança e a Reciclagem de Materiais

- Qual é o propósito de realizar a homogeneização a 1250°C? Otimizando Superligas à Base de Cobalto Sinterizadas

- Por que o controle de temperatura e pressão são críticos para as folhas de eletrodo V-NbOPO4@rGO? Otimize o desempenho da sua bateria

- Qual é a importância de um sistema de controle de fluxo para a segurança durante a passivação in-situ de pós de U-6Nb?

- Como o tamanho das partículas de nano-MgO influencia a dopagem de enxofre em carvão ativado? Otimize a Dopagem para Materiais de Laboratório de Alto Desempenho