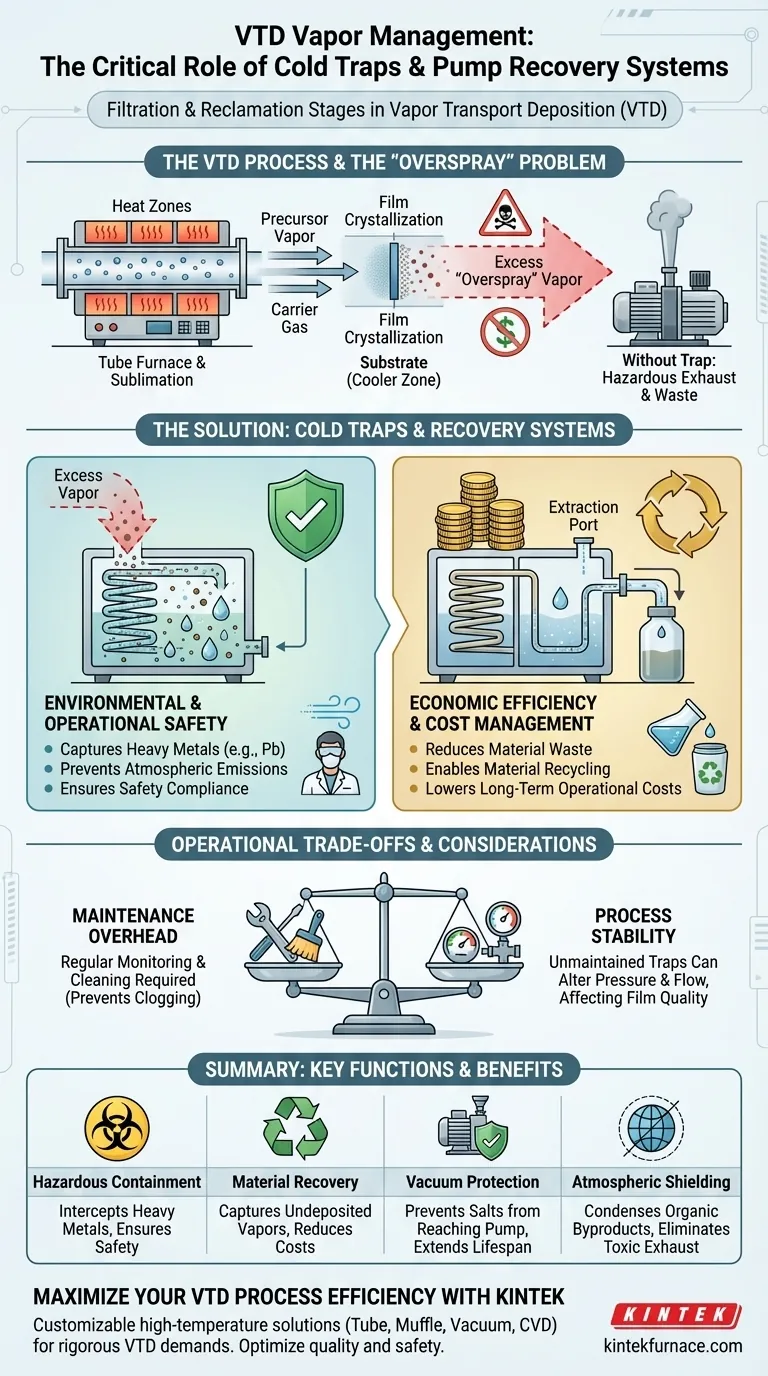

Armadilhas frias e sistemas de recuperação de bomba servem como estágios críticos de filtração e recuperação em configurações de Deposição por Transporte de Vapor (VTD). Sua função principal é capturar vapores precursores em excesso — como metais pesados e sais orgânicos voláteis — que não se depositam no substrato durante o processo de revestimento. Ao interceptar esses subprodutos antes que saiam do sistema, esses componentes evitam que gases de exaustão perigosos cheguem à atmosfera.

No contexto do VTD, esses sistemas atuam tanto como uma salvaguarda ambiental quanto como um mecanismo de economia, retendo emissões tóxicas para garantir a conformidade de segurança, ao mesmo tempo que permitem a reciclagem de materiais brutos caros.

O Papel do Gerenciamento de Vapor no VTD

Para entender a necessidade de armadilhas frias, é preciso primeiro analisar o próprio processo de VTD.

A Fonte do Vapor em Excesso

Um sistema VTD utiliza um forno tubular para criar um ambiente de aquecimento controlado e multizona.

Nas zonas de alta temperatura, os materiais precursores sofrem sublimação para gerar vapor.

Um gás transportador, então, transporta esses vapores para um substrato localizado em uma zona mais fria para condensação e cristalização do filme.

O Problema do "Overspray"

No entanto, nem todo o vapor gerado pelo forno se deposita com sucesso no substrato.

Sem um sistema de captura, esses vapores residuais fluem diretamente para a bomba de vácuo e para a ventilação de exaustão.

Esse "overspray" cria os dois problemas distintos que as armadilhas frias são projetadas para resolver: riscos de segurança e desperdício de material.

Garantindo a Segurança Ambiental e Operacional

A função mais imediata de uma armadilha fria ou sistema de recuperação é a contenção de resíduos perigosos.

Captura de Metais Pesados

Precursores de VTD frequentemente incluem materiais perigosos, como chumbo (Pb) ou outros metais pesados.

Se esses vapores passarem pela bomba e para o ar livre, eles representam riscos significativos à saúde do pessoal do laboratório e ao ambiente circundante.

Prevenção de Emissões Atmosféricas

Sais orgânicos voláteis e outros subprodutos também devem ser contidos.

As armadilhas frias condensam esses vapores de volta em sólidos ou líquidos antes que eles possam sair do escape do vácuo.

Isso garante que o sistema permaneça em conformidade com rigorosos padrões de segurança ambiental relativos a emissões tóxicas.

Eficiência Econômica e Gerenciamento de Custos

Além da segurança, esses sistemas proporcionam uma vantagem econômica tangível ao processo de VTD.

Redução do Desperdício de Material

Materiais precursores usados em deposição de alta qualidade são frequentemente raros e caros.

Uma porção significativa desse material não acaba no produto final durante uma execução padrão.

Permitindo a Reciclagem de Materiais

Sistemas de recuperação permitem que você recupere o material não depositado acumulado na armadilha.

Ao reciclar esses materiais brutos caros, você pode reduzir significativamente os custos operacionais de longo prazo.

Compreendendo os Compromissos Operacionais

Embora essenciais, a introdução de armadilhas frias e sistemas de recuperação adiciona complexidade à configuração do VTD.

Custo de Manutenção

As armadilhas funcionam acumulando resíduos sólidos, o que significa que elas se enchem fisicamente com o tempo.

Elas exigem monitoramento e limpeza regulares para evitar entupimentos, que de outra forma podem interromper o fluxo de vácuo ou reduzir a velocidade de bombeamento.

Estabilidade do Processo

Se uma armadilha não for mantida, o acúmulo de material pode alterar a dinâmica de pressão dentro do forno tubular.

Isso pode afetar não intencionalmente o gradiente de temperatura espacial e o fluxo de gás transportador, potencialmente degradando a qualidade da cristalização do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e manter o sistema de recuperação correto depende de suas prioridades operacionais específicas.

- Se o seu foco principal é Conformidade Ambiental: Priorize armadilhas frias de alta eficiência com filtragem redundante para garantir zero emissão de metais pesados como chumbo.

- Se o seu foco principal é Redução de Custos: Selecione um design de sistema de recuperação que permita fácil acesso físico e extração eficiente de materiais condensados para reciclagem.

O gerenciamento eficaz de vapor é a ponte entre um experimento funcional e um processo de fabricação sustentável e escalonável.

Tabela Resumo:

| Recurso | Função Principal | Benefício Chave |

|---|---|---|

| Contenção de Perigos | Intercepta metais pesados como Chumbo (Pb) | Garante a conformidade de segurança ambiental |

| Recuperação de Material | Captura vapores precursores não depositados | Reduz custos operacionais por meio de reciclagem |

| Proteção a Vácuo | Impede que sais voláteis cheguem à bomba | Prolonga a vida útil e o desempenho do equipamento |

| Proteção Atmosférica | Condensa subprodutos orgânicos voláteis | Elimina emissões tóxicas de exaustão |

Maximize a Eficiência do Seu Processo VTD com a KINTEK

Não deixe que materiais precursores caros sejam desperdiçados ou comprometam a segurança do seu laboratório. A KINTEK fornece soluções de alta temperatura líderes do setor — incluindo sistemas Tube, Muffle, Vacuum e CVD — projetados especificamente para lidar com as rigorosas demandas da Deposição por Transporte de Vapor.

Apoiados por nossa P&D especializada e fabricação de precisão, nossos sistemas são totalmente personalizáveis para integrar estágios avançados de recuperação adaptados às suas necessidades exclusivas de pesquisa.

Pronto para otimizar a qualidade da sua deposição e os padrões de segurança?

Entre em Contato com os Especialistas da KINTEK Hoje Mesmo

Guia Visual

Referências

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como as estruturas de câmara de combustão horizontal melhoram a retortagem de xisto betuminoso? Domine o controle térmico preciso

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade

- Qual é o objetivo de colocar peças de liga de titânio TC4 em almofadas de amianto? Controle de Tensão e Choque Térmico

- Como um forno de aquecimento com controle de temperatura de precisão aprimora ligas de médio teor de entropia? Alcançar Dureza Ótima

- Quais fatores devem ser considerados ao selecionar um forno com base nas propriedades do material? Garanta o Tratamento Térmico Ideal

- Qual é o propósito de realizar um tratamento de têmpera? Otimizar a análise espectral de cristais de haleto de álcali dopados

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade

- Quais são as vantagens de usar um sistema de ativação por micro-ondas? Desbloqueie Porosidade Superior e Ativação 90% Mais Rápida