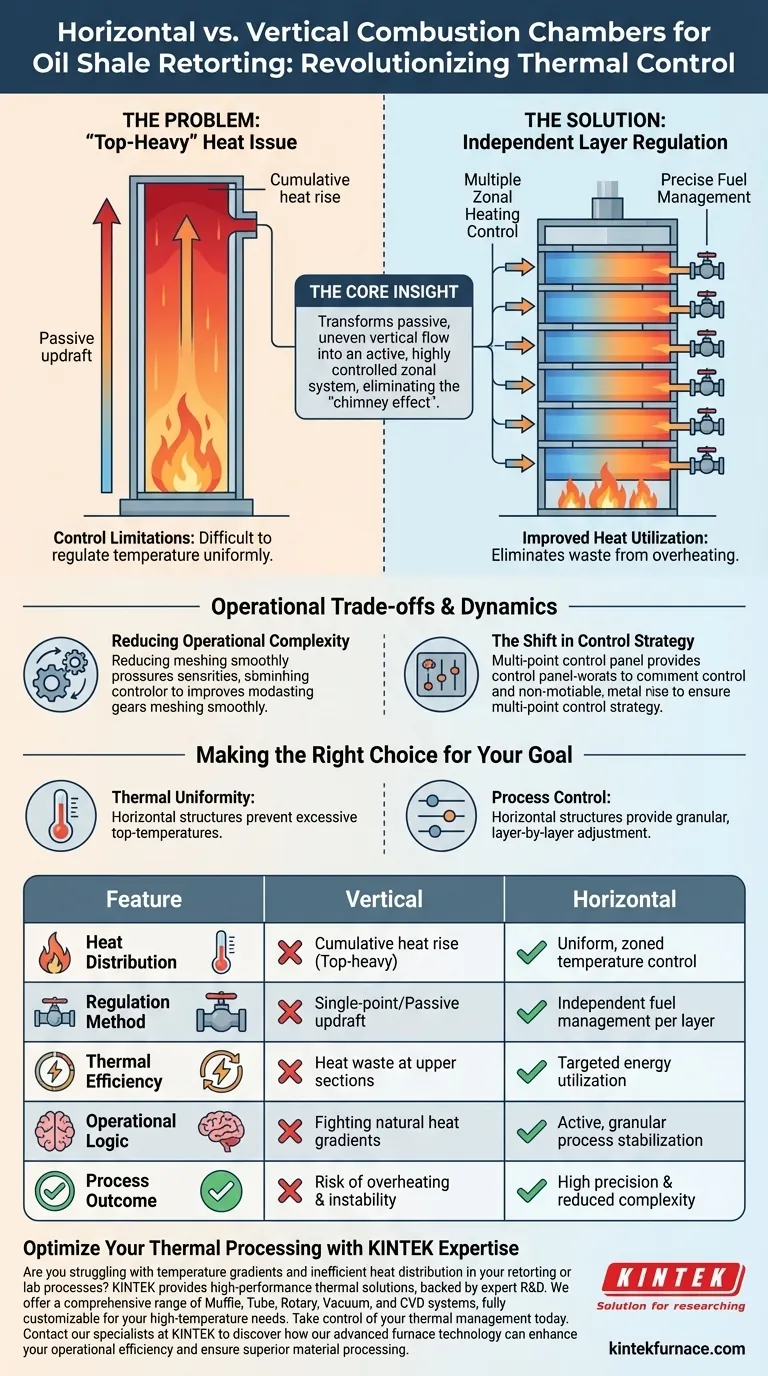

As estruturas de câmara de combustão horizontal revolucionam o controle térmico, permitindo a regulação independente da temperatura em alturas específicas dentro do retorta de xisto betuminoso. Ao contrário das estruturas verticais, que sofrem com o aumento cumulativo de calor, os projetos horizontais permitem que os operadores ajustem o consumo de combustível para cada camada de combustão individual, garantindo um gerenciamento térmico preciso e evitando o superaquecimento na parte superior da câmara.

A Ideia Central Ao segmentar a parede de aquecimento em camadas horizontais independentes, este projeto elimina o "efeito chaminé" inerente aos canais verticais. Ele transforma o processo de aquecimento de um fluxo vertical passivo e desigual em um sistema zonal ativo e altamente controlado.

O Problema com Estruturas Verticais

A Questão do Calor "Pesado no Topo"

Canais verticais tradicionais frequentemente enfrentam desequilíbrios térmicos significativos.

Como o calor sobe naturalmente, a temperatura no topo de uma câmara de combustão vertical tende a se tornar excessivamente alta.

Limitações de Controle

Este gradiente térmico natural torna extremamente difícil regular a distribuição de temperatura uniformemente.

Os operadores muitas vezes lutam para resfriar a seção superior sem perturbar o calor necessário na parte inferior, levando a um processamento ineficiente.

Como as Estruturas Horizontais Resolvem o Problema

Regulação Independente de Camadas

As estruturas de câmara de combustão horizontal são projetadas para dividir a parede de aquecimento em zonas distintas e gerenciáveis.

Isso permite a regulação independente da distribuição de temperatura em diferentes alturas.

Gerenciamento Preciso de Combustível

O sistema alcança esse controle regulando o consumo de combustível de cada camada de combustão individual.

Os operadores podem aumentar o combustível em zonas mais frias e diminuí-lo em zonas mais quentes, criando um perfil de calor personalizado.

Melhor Utilização do Calor

Ao eliminar o desperdício associado ao superaquecimento do topo da câmara, o sistema utiliza o calor de forma mais eficaz.

A energia é direcionada exatamente onde é necessária, em vez de se acumular onde causa danos ou ineficiência.

Compromissos e Dinâmicas Operacionais

Redução da Complexidade Operacional

Embora a mudança para um sistema segmentado possa parecer mecanicamente mais complexa, a fonte indica que na verdade reduz a complexidade operacional.

Isso ocorre porque a dificuldade de lutar contra a física de uma coluna de calor vertical é removida.

A Mudança na Estratégia de Controle

O compromisso envolve a transição de uma estratégia de controle de ponto único para uma estratégia de múltiplos pontos.

O sucesso depende da capacidade do operador de monitorar e ajustar o consumo de combustível para várias camadas, em vez de gerenciar uma única corrente ascendente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o projeto da retorta, a escolha entre estruturas verticais e horizontais depende da sua necessidade de precisão.

- Se o seu foco principal é a Uniformidade Térmica: Estruturas horizontais são superiores porque evitam as temperaturas excessivas no topo comuns em projetos verticais.

- Se o seu foco principal é o Controle de Processo: Estruturas horizontais fornecem a capacidade granular de ajustar o consumo de combustível camada por camada, simplificando a estabilização da retorta.

A estratificação horizontal transforma a distribuição de temperatura em uma variável gerenciável, em vez de uma restrição difícil.

Tabela Resumo:

| Característica | Câmaras de Combustão Verticais | Câmaras de Combustão Horizontais |

|---|---|---|

| Distribuição de Calor | Aumento cumulativo de calor (pesado no topo) | Controle de temperatura uniforme e zonificado |

| Método de Regulação | Ponto único/corrente ascendente passiva | Gerenciamento independente de combustível por camada |

| Eficiência Térmica | Desperdício de calor nas seções superiores | Utilização direcionada de energia |

| Lógica Operacional | Combate aos gradientes naturais de calor | Estabilização ativa e granular do processo |

| Resultado do Processo | Risco de superaquecimento e instabilidade | Alta precisão e complexidade reduzida |

Otimize Seu Processamento Térmico com a Expertise da KINTEK

Você está lutando contra gradientes de temperatura e distribuição ineficiente de calor em seus processos de retortagem ou de laboratório? A KINTEK fornece soluções térmicas de alto desempenho projetadas para atender aos mais exigentes padrões industriais e de pesquisa. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos os quais podem ser totalmente personalizados para suas necessidades exclusivas de alta temperatura.

Assuma o controle do seu gerenciamento térmico hoje mesmo. Entre em contato com nossos especialistas na KINTEK para descobrir como nossa tecnologia avançada de fornos pode aprimorar sua eficiência operacional e garantir um processamento de materiais superior.

Guia Visual

Referências

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual o papel de um forno termostático de alto desempenho na determinação do teor de umidade de subprodutos de beterraba sacarina?

- Quais são as principais vantagens de usar metalurgia do pó para ligas de Ti e TiZr? Alcançar precisão estrutural final

- Quais são as vantagens de usar um liofilizador a vácuo? Alcançar Controle Superior da Morfologia para Nanopartículas de Sílica

- Como um dispositivo de medição de deslocamento garante a validade dos dados? Dominando a precisão do amolecimento e encolhimento do minério de ferro

- Qual é o propósito do recozimento de homogeneização a alta temperatura? Otimizando a Ductilidade da Liga Ti-5Al-2.5Sn-0.2C

- Por que o processo de secagem a 105 °C em um forno de secagem elétrico é significativo? Prevenir Falha Estrutural Refratária

- Qual é o mecanismo do tratamento de solução em ligas de Cu-Cr-Zr-La? Domine o Ciclo Térmico para Ligas de Alta Resistência

- Qual é o impacto do uso de um forno de secagem a vácuo em eletrodos CDI? Otimizar Estabilidade e Condutividade