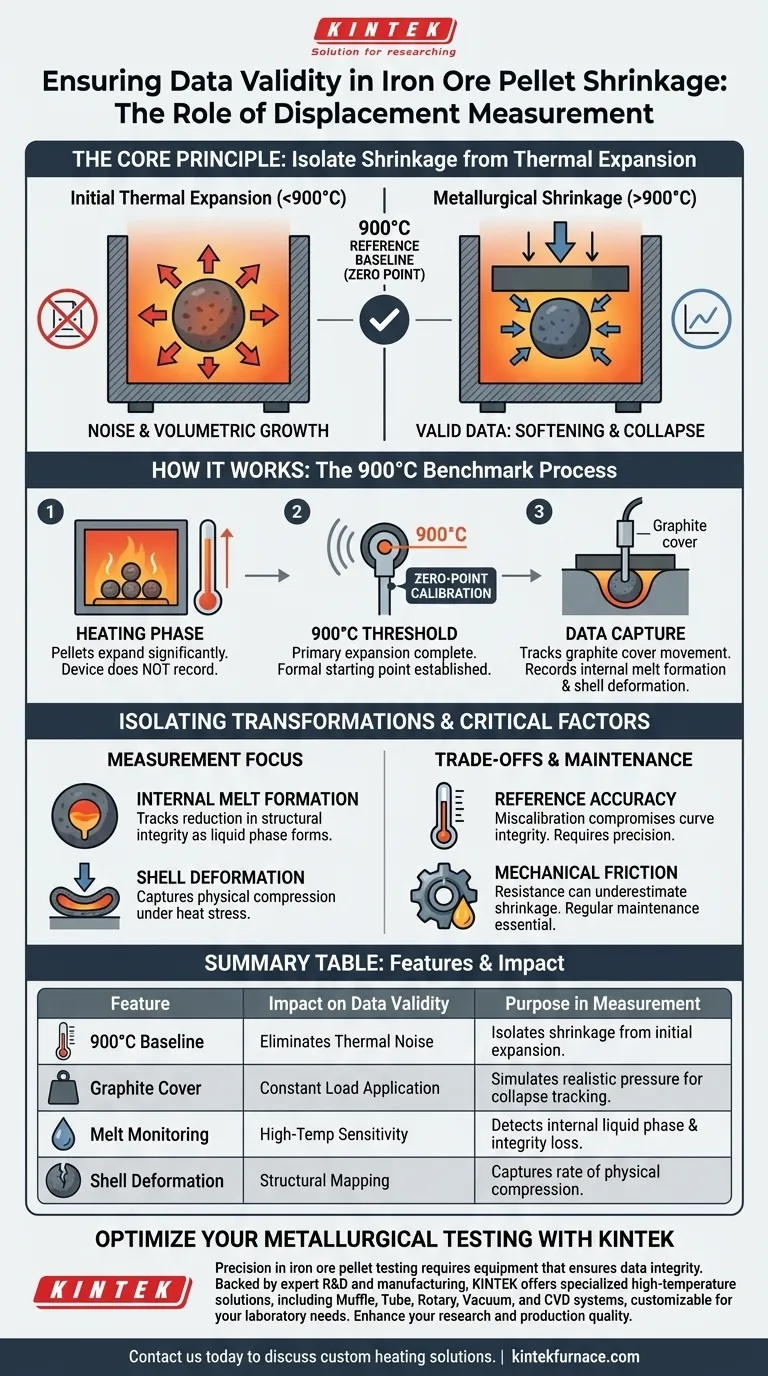

Um dispositivo de medição de deslocamento garante a validade dos dados ao isolar o encolhimento metalúrgico da expansão térmica inicial através do uso de uma linha de base de referência de 900°C. Ao registrar a posição de uma tampa de grafite somente após as pelotas de minério de ferro terem atingido essa temperatura crítica, o sistema elimina o "ruído" do crescimento volumétrico que ocorre durante as fases iniciais de aquecimento. Essa calibração específica garante que os dados resultantes reflitam apenas o amolecimento físico e o colapso estrutural da pelota.

A validade central dos dados de encolhimento depende da distinção entre expansão térmica e amolecimento estrutural. O uso de um ponto zero de 900°C garante que as leituras de deslocamento representem a formação de fusão interna e a deformação da casca, em vez do simples crescimento induzido pela temperatura.

Eliminando o Ruído Térmico para Dados Precisos

O Problema da Expansão Térmica Inicial

As pelotas de minério de ferro não são dimensionalmente estáveis durante o processo de aquecimento; elas se expandem significativamente à medida que se movem da temperatura ambiente para gradientes mais altos. Se um dispositivo de medição capturar dados desde o início do ciclo de aquecimento, a expansão inicial compensará o encolhimento subsequente, levando a um cálculo falso do comportamento da pelota.

Estabelecendo o Ponto de Referência de 900°C

O dispositivo garante a validade estabelecendo 900°C como o ponto de partida formal para o rastreamento de deslocamento. Nessa temperatura, a fase principal de expansão térmica está em grande parte completa, fornecendo um "zero" limpo para a medição da fase de amolecimento.

Isolando Transformações Metalúrgicas

Monitorando a Formação de Fusão Interna

À medida que a temperatura excede o limite de 900°C, reações químicas dentro da pelota levam à formação de uma fase líquida interna. O dispositivo de deslocamento rastreia o movimento da tampa de grafite à medida que ela afunda, fornecendo uma medição direta de como essa formação de fusão reduz a integridade estrutural da pelota.

Rastreando a Deformação da Casca Metálica

Altas temperaturas fazem com que a casca metálica da pelota de minério de ferro enfraqueça e se deforme sob a carga da tampa de grafite. Dados válidos nesta fase são críticos para entender a resistência em alta temperatura da pelota, que o dispositivo de deslocamento captura focando na compressão física após a fase de expansão.

Entendendo os Compromissos

Sensibilidade à Precisão da Referência

A validade de todo o teste depende da precisão do ponto de referência de 900°C. Se os sensores de temperatura estiverem mal calibrados, o dispositivo pode começar a registrar muito cedo (capturando expansão) ou muito tarde (perdendo o início do amolecimento), o que compromete a integridade da curva de encolhimento.

Fricção Mecânica e Resistência

Embora a tampa de grafite forneça uma interface estável, qualquer atrito mecânico dentro do conjunto de deslocamento pode resistir ao movimento da sonda. Essa resistência pode levar a uma subestimação do encolhimento real, tornando a manutenção regular das partes móveis do dispositivo essencial para a validade dos dados.

Como Aplicar Isso ao Seu Projeto

- Se o seu foco principal for caracterizar novas misturas de minério: Certifique-se de que a linha de base de 900°C seja estritamente seguida para que os resultados sejam comparáveis entre diferentes composições minerais.

- Se o seu foco principal for prever o desempenho do alto-forno: Concentre-se na taxa de deslocamento após 900°C para determinar a rapidez com que a carga perderá permeabilidade à medida que amolece.

A medição precisa de deslocamento transforma dados térmicos brutos em um mapa claro das transições estruturais que ditam o desempenho do minério de ferro em ambientes extremos.

Tabela Resumo:

| Recurso | Impacto na Validade dos Dados | Propósito na Medição |

|---|---|---|

| Linha de Base de 900°C | Elimina o Ruído Térmico | Isola o encolhimento metalúrgico da expansão inicial. |

| Tampa de Grafite | Aplicação de Carga Constante | Simula pressão realista para rastreamento de colapso estrutural. |

| Monitoramento de Fusão | Sensibilidade a Altas Temperaturas | Detecta a formação de fase líquida interna e perda de integridade. |

| Deformação da Casca | Mapeamento Estrutural | Captura a taxa de compressão física sob estresse térmico. |

Otimize Seus Testes Metalúrgicos com a KINTEK

A precisão nos testes de pelotas de minério de ferro requer equipamentos que possam suportar ambientes extremos sem comprometer a integridade dos dados. Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções especializadas de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades de laboratório exclusivas.

Se você está caracterizando novas misturas de minério ou prevendo o desempenho do alto-forno, nossos fornos de engenharia de precisão fornecem a estabilidade e o controle necessários para medição precisa de deslocamento. Entre em contato conosco hoje para discutir como nossas soluções de aquecimento personalizadas podem aprimorar sua pesquisa e qualidade de produção.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Como um sistema de controle de caminho de gás protege os materiais? Garanta altos rendimentos na fundição de baterias

- Por que um forno de secagem industrial é necessário para lamas misturadas de Carboneto de Boro? Garanta a Integridade e Precisão do Revestimento

- Quais são as vantagens de usar fornos de sinterização de laboratório multiestágio? Garanta metalurgia do pó sem defeitos

- Como um forno de secagem a vácuo contribui para a preparação de Na3(VO1-x)2(PO4)2F1+2x? Garanta a Síntese de Alta Pureza

- Qual é a diferença entre os processos metalúrgicos tradicionais e a metalurgia do pó? Escolha o Processo Metálico Certo

- Por que um forno de secagem a ar forçado elétrico de laboratório é necessário para determinar a taxa de absorção de água da argamassa?

- O que é um forno de alta temperatura? Desvende o Poder do Calor Extremo para Materiais Avançados

- Quais procedimentos de pré-tratamento são necessários para um Reator de Aço Inoxidável? Maximize o Sucesso da Reação de Hidreto Metálico