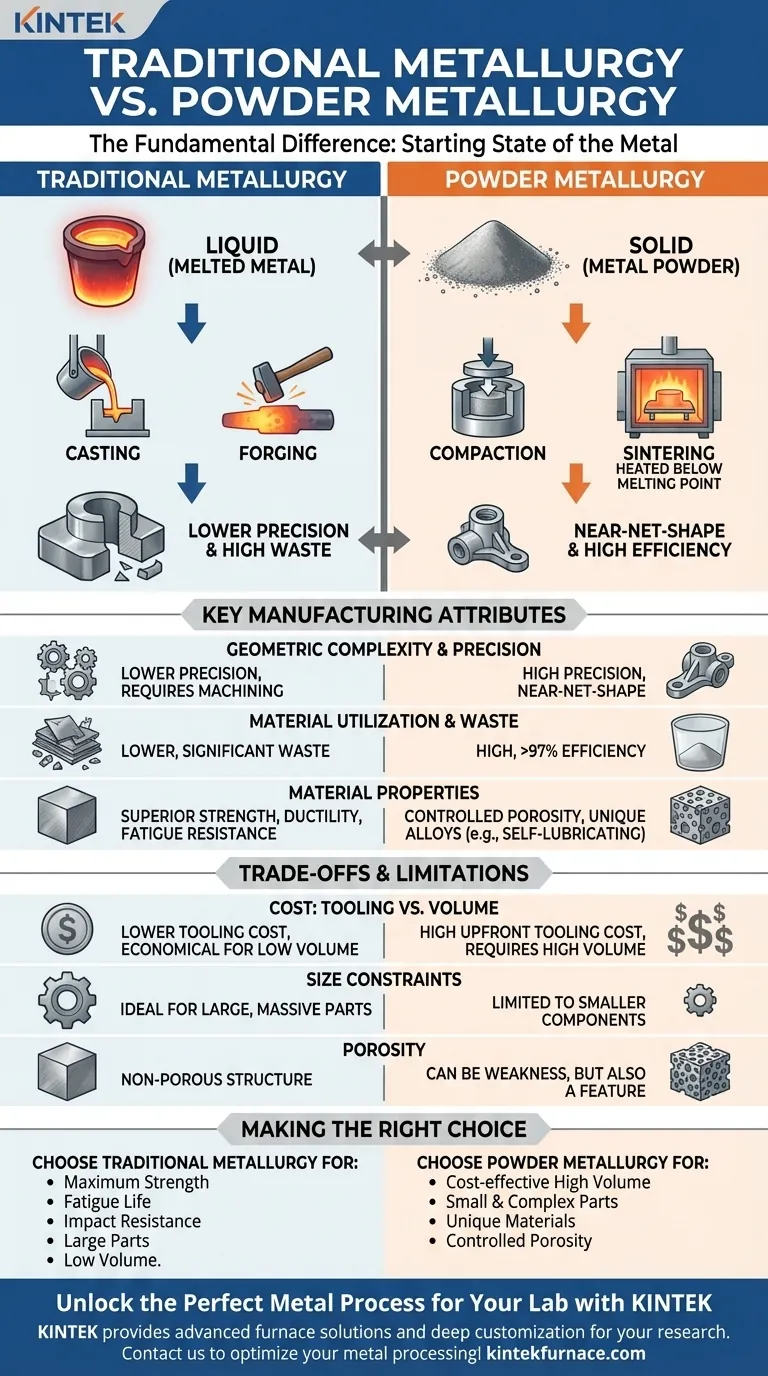

A diferença fundamental entre a metalurgia tradicional e a metalurgia do pó reside no estado inicial do metal. Processos tradicionais, como fundição ou forjamento, começam derretendo completamente o metal em estado líquido, que é então solidificado em sua forma final. Em contraste, a metalurgia do pó é um processo de "estado sólido" que constrói peças compactando pós metálicos e, em seguida, aquecendo-os para unir as partículas sem nunca atingir uma fase totalmente líquida.

A escolha entre essas duas famílias de processos não é uma questão de qual é superior, mas sim uma decisão estratégica baseada na complexidade da peça necessária, volume de produção, propriedades do material e custo geral. Cada caminho oferece um conjunto distinto de vantagens e limitações.

Um Conto de Dois Estados: Líquido vs. Pó

O estado inicial do material dita todas as etapas subsequentes do processo de fabricação, influenciando tudo, desde a ferramenta e o consumo de energia até a microestrutura final do componente.

O Caminho Tradicional: Fundição e Forjamento

A metalurgia tradicional é uma abordagem "de cima para baixo". Você começa com uma grande massa de metal sólido (lingotes, tarugos) e a derrete completamente, e então a molda.

Os métodos mais comuns são a fundição, onde o metal derretido é despejado em um molde, e o forjamento, onde um tarugo sólido é aquecido e moldado por força compressiva.

Esses processos são ideais para criar peças grandes e estruturalmente simples e têm sido a base do trabalho com metais por séculos, produzindo de tudo, desde blocos de motor a vigas estruturais.

O Caminho da Metalurgia do Pó: Compactação e Sinterização

A metalurgia do pó (MP) é uma abordagem "de baixo para cima". Ela começa com um pó metálico projetado com precisão.

O processo envolve duas etapas principais: compactação, onde o pó é pressionado na forma desejada em um molde, e sinterização, onde essa "peça verde" é aquecida em um forno de atmosfera controlada.

Esse aquecimento ocorre abaixo do ponto de fusão do metal, fazendo com que as partículas de pó individuais se fundam e se adensam, formando uma peça sólida.

Comparando Atributos Chave de Fabricação

A decisão de usar um processo tradicional ou metalurgia do pó depende de alguns fatores críticos de engenharia e econômicos.

Complexidade Geométrica e Precisão

A metalurgia do pó se destaca na produção de peças pequenas, intrincadas e dimensionalmente consistentes diretamente da ferramenta. Isso é conhecido como fabricação de quase forma final (near-net-shape).

Essa alta precisão reduz drasticamente ou elimina a necessidade de operações de usinagem secundária caras.

A fundição tradicional também pode criar formas complexas, mas muitas vezes com menos precisão, exigindo usinagem mais significativa para atingir as tolerâncias finais. Peças forjadas geralmente têm geometrias mais simples e requerem usinagem.

Utilização de Material e Desperdício

A metalurgia do pó é um processo excepcionalmente eficiente, muitas vezes utilizando mais de 97% do material de partida. O pó que não entra em uma peça é facilmente reciclado de volta ao processo.

A fabricação subtrativa tradicional, onde uma peça é usinada a partir de um bloco maior de metal, pode gerar um desperdício significativo na forma de cavacos e sucata.

Propriedades e Desempenho do Material

Metais forjados e laminados tipicamente exibem resistência à tração, ductilidade e resistência à fadiga superiores devido à sua estrutura de grãos densa e não porosa.

As peças de metalurgia do pó contêm inerentemente algum nível de porosidade. Embora isso possa ser uma desvantagem para a resistência, também pode ser uma característica de design, usada para criar mancais autolubrificantes, impregnando os poros com óleo.

Além disso, a MP permite a criação de sistemas de materiais exclusivos, como compósitos de matriz metálica (CMMs) e ligas de metal refratário (como tungstênio), que são impossíveis de produzir por fusão.

Compreendendo as Compensações e Limitações

Nenhum processo é isento de desvantagens. Uma avaliação objetiva requer o reconhecimento das limitações de cada abordagem.

A Equação de Custo: Ferramental vs. Volume

A metalurgia do pó envolve custos iniciais muito altos para os moldes de aço temperado ou carbeto usados para compactação. Esse investimento só é justificado para lotes de produção de alto volume, tipicamente na casa das dezenas ou centenas de milhares de peças.

Para produção de baixo volume ou protótipos, os custos de ferramental mais baixos associados à fundição tradicional ou usinagem a partir de tarugo são muito mais econômicos.

Limitações de Tamanho e Forma

A MP geralmente é limitada à produção de componentes relativamente pequenos. As imensas pressões necessárias para compactar o pó uniformemente tornam-se impraticáveis para peças muito grandes.

A fundição tradicional, em contraste, pode produzir componentes maciços pesando muitas toneladas, como hélices de navios ou carcaças de turbinas.

Porosidade: Uma Faca de Dois Gumes

A porosidade residual nas peças padrão de MP é frequentemente sua principal fraqueza mecânica, atuando como ponto de início para rachaduras sob estresse.

Embora operações secundárias como prensagem isostática a quente (HIP) possam ser usadas para criar peças de MP totalmente densas com excelentes propriedades, isso adiciona custo e complexidade significativos ao processo.

Fazendo a Escolha Certa para Sua Aplicação

O processo ideal é aquele que melhor atende às restrições exclusivas e aos objetivos de desempenho do seu projeto.

- Se seu foco principal for a produção de alto volume e econômica de peças pequenas e complexas com boa precisão dimensional: A metalurgia do pó é quase sempre a escolha superior.

- Se seu foco principal for resistência mecânica máxima, vida útil à fadiga e resistência ao impacto para um componente crítico: O forjamento tradicional é o padrão da indústria para desempenho.

- Se seu foco principal for criar peças a partir de misturas de materiais exclusivas ou projetar para porosidade controlada (por exemplo, filtros ou autolubrificação): A metalurgia do pó é o único caminho de fabricação viável.

Compreender essas diferenças fundamentais permite que você selecione um processo de fabricação que se alinhe perfeitamente com o projeto, desempenho e requisitos econômicos do seu componente.

Tabela Resumo:

| Atributo | Metalurgia Tradicional | Metalurgia do Pó |

|---|---|---|

| Estado Inicial | Líquido (metal derretido) | Sólido (pó metálico) |

| Processos Chave | Fundição, forjamento | Compactação, sinterização |

| Complexidade Geométrica | Menor precisão, muitas vezes requer usinagem | Alta precisão, quase forma final |

| Utilização de Material | Menor, mais desperdício | Alta, mais de 97% de eficiência |

| Propriedades do Material | Resistência superior, ductilidade | Porosidade controlada, ligas exclusivas |

| Casos de Uso Ideais | Peças grandes, alta resistência | Peças pequenas e complexas, alto volume |

Desbloqueie o Processo Metálico Perfeito para Seu Laboratório com a KINTEK

Com dificuldades para escolher entre metalurgia tradicional e metalurgia do pó para seus experimentos? A KINTEK está aqui para ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você precisa de controle preciso de temperatura para sinterização ou sistemas robustos para processos tradicionais, fornecemos soluções confiáveis e personalizadas que aumentam a eficiência e a precisão.

Contate-nos hoje através do nosso formulário de contato para discutir como nossos fornos podem otimizar seu processamento de metais e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são os requisitos de configuração do molde para sinterizar pós não condutores em FAST? Guia de Configuração de Especialista

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Como o mecanismo de prensagem a quente aprimora a densidade de TiB2-TiN? Alcançando dureza superior em materiais de ferramentas

- Por que a regulação de pressão em várias etapas é necessária em um forno de prensa a vácuo quente? Otimizar a sinterização de compósitos Ti-Al3Ti

- Qual é o valor de processamento central de um forno de sinterização por prensagem a quente a vácuo? Domínio da Densidade da Liga de Magnésio AZ31