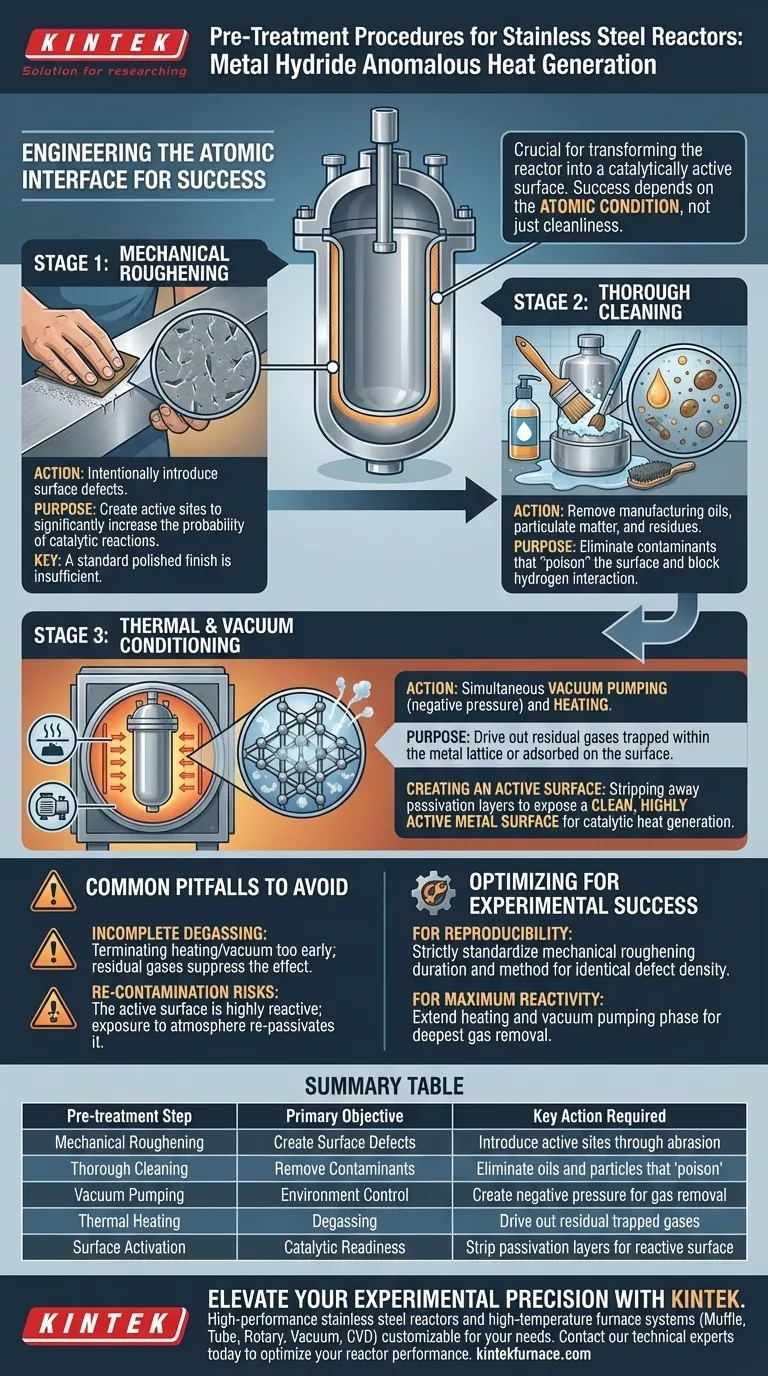

Para preparar adequadamente um Reator de Aço Inoxidável para experimentos com hidretos metálicos, você deve realizar uma sequência rigorosa de desbaste físico, limpeza completa e desgaseificação térmica sob vácuo. Essas etapas específicas de pré-tratamento são obrigatórias para transformar as paredes do reator em uma superfície cataliticamente ativa capaz de suportar a geração de calor anômala.

O sucesso na geração de calor anômala é determinado pela condição atômica da interface do reator. O pré-tratamento não é apenas uma questão de limpeza; é um processo de engenharia projetado para criar defeitos de superfície específicos e eliminar contaminantes que, de outra forma, inibiriam a reação hidrogênio-metal.

Engenharia da Superfície do Reator

Para permitir as interações necessárias entre o hidrogênio e o metal, você deve modificar as características físicas do aço.

Desbaste Mecânico

Um acabamento padrão e polido é insuficiente para esses experimentos. Você deve submeter o reator a desbaste mecânico.

Este processo é projetado para introduzir intencionalmente defeitos de superfície. Esses defeitos servem como sítios ativos onde a probabilidade das reações catalíticas necessárias é significativamente aumentada.

Limpeza Completa

Uma vez que a estrutura da superfície é modificada, o reator requer limpeza completa.

Esta etapa é crítica para remover quaisquer óleos de fabricação, matéria particulada ou resíduos introduzidos durante o processo de desbaste. Quaisquer contaminantes remanescentes podem "envenenar" a superfície, bloqueando a interação do hidrogênio com a rede metálica.

Condicionamento Térmico e a Vácuo

A preparação física deve ser seguida por condicionamento químico e térmico para garantir que o metal esteja quimicamente ativo.

Desgaseificação a Vácuo

O reator deve passar por bombeamento a vácuo para criar um ambiente de pressão negativa.

Simultaneamente, o reator deve ser submetido a aquecimento. Esta combinação de calor e vácuo é o único método confiável para remover gases residuais presos dentro do metal ou adsorvidos na superfície.

Criação de uma Superfície Ativa

O objetivo final deste ciclo de aquecimento e bombeamento é remover camadas de passivação e impurezas.

Isso deixa você com uma superfície metálica limpa e altamente ativa. Este estado é essencial para facilitar as reações catalíticas necessárias para a geração de calor entre o gás hidrogênio e a superfície metálica.

Armadilhas Comuns a Evitar

Embora as etapas sejam diretas, a margem de erro nesses experimentos é pequena.

Desgaseificação Incompleta

Um ponto comum de falha é encerrar a fase de aquecimento e vácuo muito cedo.

Se gases internos residuais permanecerem, eles podem desgaseificar durante o experimento. Isso introduz variáveis que podem suprimir o efeito de calor anômalo ou levar a dados falsos.

Riscos de Recontaminação

A "superfície ativa" criada por este processo é altamente reativa e instável.

A exposição à atmosfera padrão ou manuseio inadequado após o tratamento pode repassivar ou contaminar instantaneamente a superfície. Isso torna as etapas de limpeza anteriores inúteis.

Otimizando para o Sucesso Experimental

Ao planejar seu protocolo de pré-tratamento, alinhe seus procedimentos com seus objetivos experimentais específicos.

- Se o seu foco principal é a Reprodutibilidade: Padronize rigorosamente o método e a duração do seu desbaste mecânico para garantir que a densidade de defeitos de superfície seja idêntica em diferentes construções de reator.

- Se o seu foco principal é a Reatividade Máxima: Estenda a duração da fase de aquecimento e bombeamento a vácuo para garantir a remoção mais profunda possível de gases internos residuais.

Trate a superfície do reator não como um recipiente passivo, mas como um participante ativo na reação.

Tabela Resumo:

| Etapa de Pré-tratamento | Objetivo Principal | Ação Chave Necessária |

|---|---|---|

| Desbaste Mecânico | Criar Defeitos de Superfície | Introduzir sítios ativos para reações catalíticas através de abrasão |

| Limpeza Completa | Remover Contaminantes | Eliminar óleos e partículas que "envenenam" a superfície metálica |

| Bombeamento a Vácuo | Controle do Ambiente | Criar pressão negativa para facilitar a remoção de gases |

| Aquecimento Térmico | Desgaseificação | Remover gases residuais presos da rede metálica |

| Ativação de Superfície | Prontidão Catalítica | Remover camadas de passivação para expor uma superfície metálica altamente reativa |

Eleve a Precisão do seu Experimento com a KINTEK

Não deixe que a contaminação da superfície ou a desgaseificação inadequada comprometam seus resultados. A KINTEK fornece reatores de aço inoxidável de alto desempenho e sistemas de fornos de alta temperatura projetados para os ambientes de pesquisa mais exigentes.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades específicas de pré-tratamento e processamento térmico. Se você busca reatividade máxima ou reprodutibilidade perfeita, nosso equipamento oferece o aquecimento uniforme e a estabilidade de vácuo que seus experimentos com hidreto metálico exigem.

Pronto para otimizar o desempenho do seu reator? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir sua solução de laboratório personalizada.

Guia Visual

Referências

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel de um forno de laboratório na fase de secagem de precursores de catalisadores Co–Mg? Garantindo a Uniformidade dos Componentes

- Qual o papel de um forno de circulação de ar vertical na fase de secagem de filmes finos de Cu2Co1-xNaxSnS4?

- Qual o papel de um reator químico de micro-ondas na síntese de xerogéis de carbono? Controle de Precisão e Eficiência

- Qual é o propósito de realizar tratamento térmico de alta temperatura para filmes finos de BSnO? Aumentar a sensibilidade do dispositivo

- Importância do Layout de NaH2PO2 em V-Ni3S2/NF para Fosforização: Garantindo Dopagem Uniforme em 3D

- Por que o titânio é usado como agente de "gettering" na preparação de TiCo1-xCrxSb? Alcance a Pureza na Síntese da Sua Liga

- Como o equipamento de pré-aquecimento do substrato afeta a formação e distribuição da fase Laves em Inconel 718?

- Por que as películas finas de g-C3N4 precisam ser revestidas com metal antes do MEV? Obtenha imagens de alta resolução com deposição a vácuo