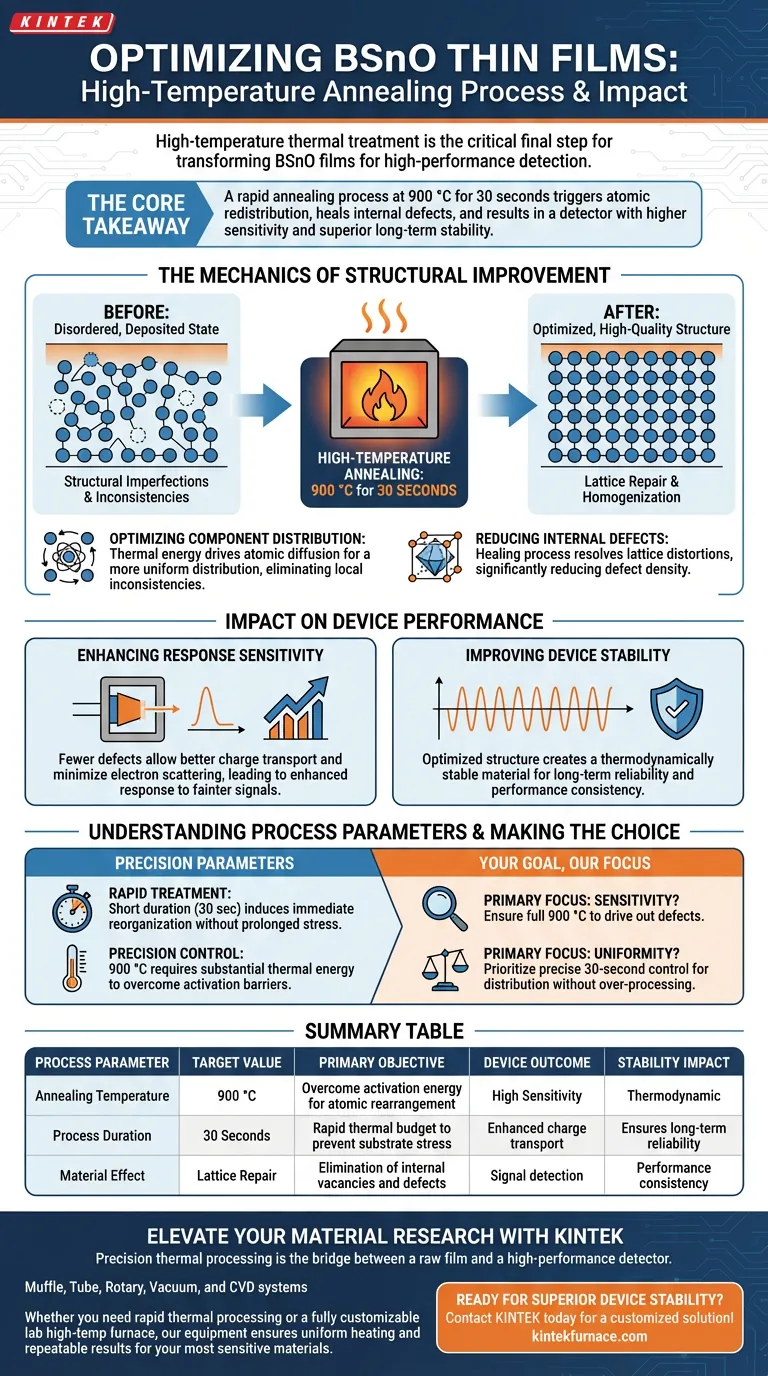

O tratamento térmico de alta temperatura é a etapa final crítica para otimizar filmes finos de Óxido de Boro e Estanho (BSnO). Especificamente, submeter esses filmes a um processo de recozimento rápido a 900 °C por 30 segundos é realizado para reestruturar fundamentalmente o material, aprimorando tanto sua qualidade física quanto sua capacidade de detectar sinais de luz e elétricos.

O Principal Ponto Este processo não se trata apenas de aquecimento; é um mecanismo para reparo de rede e homogeneização. Ao expor brevemente os filmes de BSnO a calor intenso, você desencadeia a redistribuição atômica que cura defeitos internos, resultando diretamente em um detector com maior sensibilidade e estabilidade superior a longo prazo.

A Mecânica da Melhoria Estrutural

A principal função do recozimento de filmes de BSnO é mover o material de um estado desordenado depositado para uma estrutura otimizada e de alta qualidade.

Otimizando a Distribuição de Componentes

Durante o processo de deposição, os átomos dentro do filme podem não estar perfeitamente alinhados ou distribuídos uniformemente.

A energia térmica fornecida pelo forno de recozimento impulsiona a difusão atômica. Isso permite que os constituintes do filme se reorganizem em uma distribuição mais uniforme, eliminando inconsistências locais na composição do material.

Reduzindo Defeitos Internos

Filmes recém-depositados frequentemente contêm imperfeições estruturais, como vacâncias ou defeitos intersticiais, que interrompem o fluxo de elétrons.

O tratamento de alta temperatura atua como um processo de cura. Ele fornece a energia necessária para resolver essas distorções de rede, reduzindo significativamente a densidade de defeitos internos que, de outra forma, atuariam como armadilhas para portadores de carga.

Impacto no Desempenho do Dispositivo

As mudanças estruturais induzidas pelo forno se traduzem diretamente em ganhos de desempenho mensuráveis para dispositivos optoeletrônicos.

Aprimorando a Sensibilidade de Resposta

Um filme com menos defeitos permite um melhor transporte de carga.

Ao minimizar os obstáculos internos que dispersam elétrons, o processo de recozimento garante que o detector final seja altamente responsivo. O resultado é um dispositivo com sensibilidade de resposta aprimorada, capaz de detectar sinais mais fracos com maior precisão.

Melhorando a Estabilidade do Dispositivo

O desempenho é inútil sem confiabilidade.

A otimização da estrutura do filme cria um material mais estável termodinamicamente. Isso garante que o detector mantenha suas características de desempenho ao longo do tempo, fornecendo a estabilidade necessária para aplicações práticas.

Compreendendo os Parâmetros do Processo

Embora os benefícios sejam claros, os parâmetros específicos do tratamento são inegociáveis para o sucesso.

A Importância do Tratamento Rápido

O protocolo padrão para BSnO é um tratamento de curta duração (tipicamente 30 segundos).

Ao contrário de outros materiais que podem exigir longos tempos de imersão para induzir a recristalização, o BSnO se beneficia de um orçamento térmico rápido. Isso sugere que o objetivo é induzir a reorganização imediata da superfície e da rede, sem submeter o substrato ou o filme a estresse térmico prolongado que poderia causar problemas de difusão ou degradação.

Controle de Precisão

A alta temperatura (900 °C) é significativamente maior do que as temperaturas de recozimento usadas para muitos outros óxidos comuns (frequentemente 300°C–600°C).

Isso indica que o BSnO requer energia térmica substancial para superar as barreiras de energia de ativação para o rearranjo atômico. O controle preciso dessa temperatura é essencial para alcançar as propriedades optoeletrônicas desejadas sem processar em excesso o filme.

Fazendo a Escolha Certa para Seu Objetivo

Ao integrar filmes de BSnO na fabricação de detectores, a etapa de recozimento define a qualidade final do seu sensor.

- Se o seu foco principal é Sensibilidade: Certifique-se de que a temperatura atinja os 900 °C completos para eliminar suficientemente os defeitos internos da rede que atenuam a resposta do sinal.

- Se o seu foco principal é Uniformidade: Priorize o controle preciso da duração de 30 segundos para permitir a distribuição de componentes sem saturar excessivamente o filme com calor.

Ao aderir estritamente a este protocolo de alta temperatura e curta duração, você transforma um filme depositado bruto em um componente de detecção de alto desempenho.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Objetivo Principal |

|---|---|---|

| Temperatura de Recozimento | 900 °C | Superar a energia de ativação para rearranjo atômico |

| Duração do Processo | 30 Segundos | Orçamento térmico rápido para prevenir estresse no substrato |

| Efeito no Material | Reparo de Rede | Eliminação de vacâncias e defeitos internos |

| Resultado do Dispositivo | Alta Sensibilidade | Transporte de carga aprimorado e detecção de sinal |

| Impacto na Estabilidade | Termodinâmica | Garante confiabilidade a longo prazo e consistência de desempenho |

Eleve Sua Pesquisa de Materiais com a KINTEK

O processamento térmico de precisão é a ponte entre um filme bruto e um detector de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para atender à precisão rigorosa de 900°C necessária para a otimização de filmes finos de BSnO. Se você precisa de processamento térmico rápido ou de um forno de alta temperatura de laboratório totalmente personalizável, nosso equipamento garante aquecimento uniforme e resultados repetíveis para seus materiais mais sensíveis.

Pronto para alcançar estabilidade superior do dispositivo? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Cunhua Xu, Wei Zheng. Boron tin oxide for filterless intrinsic-narrowband solar-blind ultraviolet detectors with tunable photoresponse peak from 231 to 275 nm. DOI: 10.1063/5.0174556

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o metal de sódio funciona como um fundente? Melhorando a Síntese de Sr-Ge-N com Dinâmica de Fase Líquida

- Como os queimadores regenerativos aumentam a eficiência energética dos fornos de aquecimento de tarugos? Aumente o desempenho em 50%

- Quais são as vantagens de usar um liofilizador a vácuo? Alcançar Controle Superior da Morfologia para Nanopartículas de Sílica

- Qual é o papel de um forno de recozimento de precisão na preparação de vidro de fosfato dopado com ZnO ou CuO?

- Qual é o papel dos banhos de água ou estufas de temperatura constante no processo sol-gel para aerogéis de carbono? Domine a Cinética

- Por que a precisão do controle de temperatura é crítica para a superliga K439B? Tratamento de Solução Mestre de 1160°C

- Por que a seleção de materiais de eletrodo é crítica para a Sinterização por Flash de Plasma (PFS) de amostras de dióxido de titânio?

- Qual é o papel de um sistema de proteção de cortina de nitrogênio na soldagem de tubos de cobre? Garanta a integridade máxima da junta