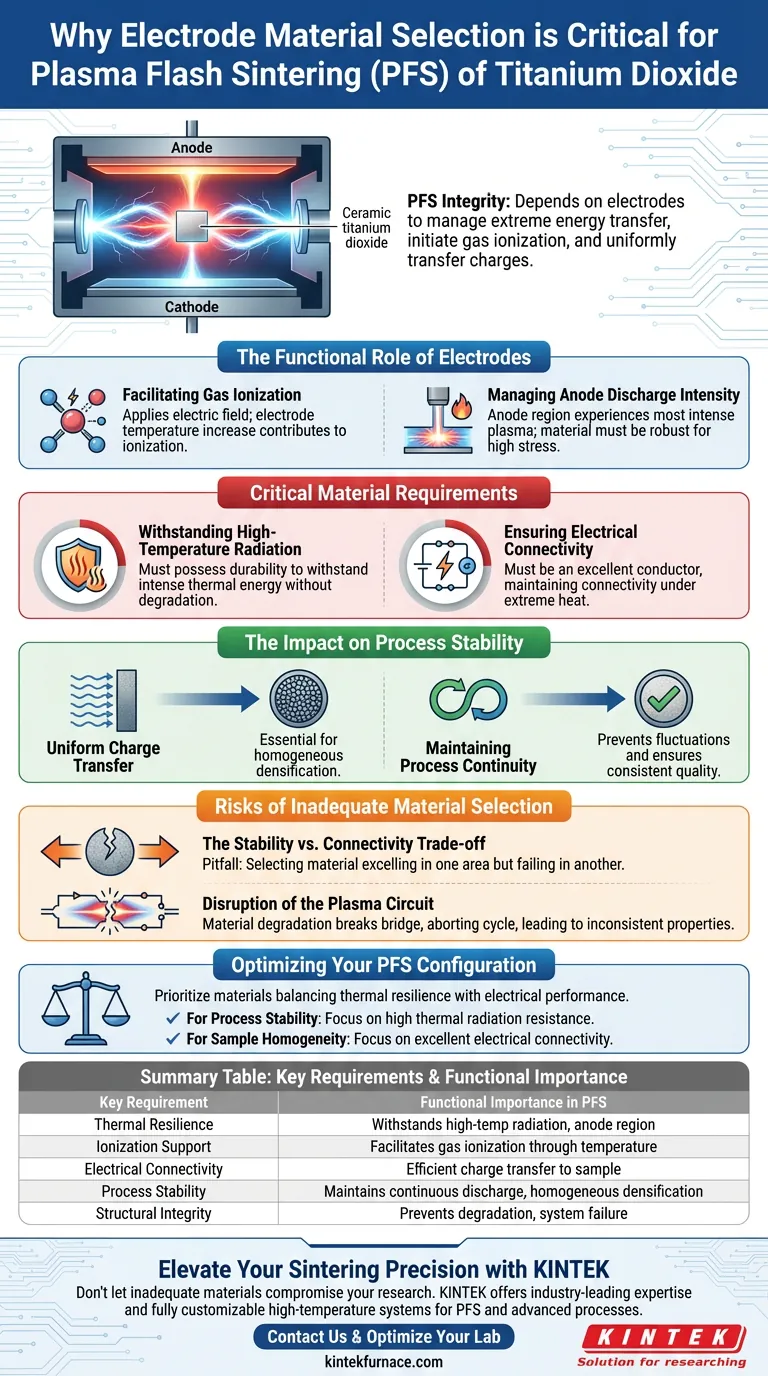

A integridade do processo de Sinterização por Flash de Plasma (PFS) depende inteiramente da capacidade dos materiais do eletrodo de gerenciar a transferência de energia extrema. Esses componentes não são meros conectores; eles são responsáveis por iniciar a ionização do gás através do aumento da temperatura e transferir cargas elétricas uniformemente do plasma para a amostra de dióxido de titânio.

Na PFS, os eletrodos atuam como a interface crítica entre a fonte de energia e o corpo cerâmico. Sua capacidade de manter a estabilidade sob radiação de alta temperatura determina diretamente se a descarga de plasma permanece contínua e eficaz.

O Papel Funcional dos Eletrodos

Facilitando a Ionização de Gás

Os eletrodos servem como meio para aplicar o campo elétrico necessário para o processo.

Crucialmente, o aumento da temperatura do próprio material do eletrodo contribui para a ionização do gás. Sem as propriedades de material corretas para suportar essa elevação térmica, o ambiente de plasma necessário para a sinterização não pode ser estabelecido de forma eficaz.

Gerenciando a Intensidade da Descarga do Ânodo

A interação dentro da câmara de PFS não é uniforme em todas as zonas.

A região do ânodo normalmente experimenta a descarga de plasma mais intensa. Consequentemente, o material selecionado para o ânodo deve ser robusto o suficiente para lidar com níveis de estresse mais altos do que outros componentes do sistema.

Requisitos Críticos de Material

Suportando Radiação de Alta Temperatura

A sinterização de dióxido de titânio envolve energia térmica significativa.

Eletrodos de alta qualidade devem possuir a durabilidade física para suportar radiação de alta temperatura sem se degradar. Se o material falhar sob estresse térmico, a estrutura física do eletrodo compromete todo o conjunto.

Garantindo Conectividade Elétrica

A durabilidade por si só é insuficiente; o material também deve ser um excelente condutor.

Os eletrodos devem manter excelente conectividade elétrica mesmo sob calor extremo. Isso garante que as cargas elétricas sejam transferidas eficientemente do plasma para o corpo cerâmico (o dióxido de titânio).

O Impacto na Estabilidade do Processo

Transferência Uniforme de Carga

O objetivo do eletrodo é garantir que a amostra cerâmica receba uma entrada de energia consistente.

A seleção adequada do material garante que as cargas elétricas sejam transferidas uniformemente. Essa uniformidade é essencial para a densificação homogênea da amostra de dióxido de titânio.

Mantendo a Continuidade do Processo

Qualquer interrupção no campo elétrico ou no estado do plasma pode arruinar a amostra.

Eletrodos de alta qualidade garantem continuidade e estabilidade do processo. Eles evitam flutuações na descarga que poderiam levar à sinterização incompleta ou a defeitos estruturais no produto cerâmico final.

Riscos de Seleção Inadequada de Material

O Trade-off entre Estabilidade e Conectividade

Uma armadilha comum na PFS é selecionar um material que se destaca em uma área, mas falha em outra.

Um material pode ser altamente condutor, mas incapaz de suportar a radiação da região do ânodo. Inversamente, um material altamente resistente ao calor pode oferecer conectividade elétrica pobre, levando a uma descarga de plasma instável.

Interrupção do Circuito de Plasma

Se o material do eletrodo se degradar, a ponte entre o plasma e a cerâmica se rompe.

Isso leva a uma perda de estabilidade do processo, fazendo com que o ciclo de sinterização seja abortado ou produzindo uma amostra com propriedades inconsistentes.

Otimizando Sua Configuração de PFS

Para garantir a sinterização bem-sucedida de amostras de dióxido de titânio, você deve priorizar materiais que equilibrem a resiliência térmica com o desempenho elétrico.

- Se seu foco principal é a Estabilidade do Processo: Priorize materiais com alta resistência à radiação térmica para sobreviver às condições intensas da região do ânodo.

- Se seu foco principal é a Homogeneidade da Amostra: Selecione materiais conhecidos por manter excelente conectividade elétrica em altas temperaturas para garantir a transferência uniforme de carga.

O material de eletrodo certo transforma a energia errática do plasma em uma ferramenta precisa e controlada para a sinterização de cerâmica.

Tabela Resumo:

| Requisito Chave | Importância Funcional na PFS |

|---|---|

| Resiliência Térmica | Suporta radiação de alta temperatura na intensa região do ânodo. |

| Suporte à Ionização | Facilita a ionização do gás através de aumentos controlados de temperatura. |

| Conectividade Elétrica | Garante a transferência eficiente de carga do plasma para a amostra cerâmica. |

| Estabilidade do Processo | Mantém a descarga de plasma contínua para densificação homogênea. |

| Integridade Estrutural | Previne a degradação e falha do sistema sob estresse de energia extremo. |

Eleve Sua Precisão de Sinterização com a KINTEK

Não deixe que materiais de eletrodo inadequados comprometam sua pesquisa ou produção. Alcançar a densificação perfeita em dióxido de titânio requer equipamentos que equilibrem a resiliência térmica com desempenho elétrico superior.

A KINTEK fornece expertise líder na indústria em sistemas de laboratório de alta temperatura. Apoiados por P&D e fabricação especializada, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às demandas exclusivas da Sinterização por Flash de Plasma e outros processos avançados.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades de fornos personalizados e ver como nossas soluções especializadas podem garantir a estabilidade do seu processo e a homogeneidade da amostra.

Guia Visual

Referências

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como as ferramentas de remoção térmica e os equipamentos de aquecimento facilitam a reciclagem de painéis solares? Guia de Recuperação de Vidro de Alto Valor

- Por que é necessário fornecer continuamente argônio de altíssima pureza para ligas de Alumínio-Silício? Garanta a precisão dos dados de viscosidade

- Como o controle do fluxo de gás Argônio de alta pureza afeta a deposição de filmes Al/Ni? Domine a Sputterização de Precisão

- Que funções os moldes de grafite de alta resistência desempenham durante o SPS? Impulsionando a Eficiência e a Precisão na Ligação de Materiais

- Qual é o propósito de ajustar um forno de secagem industrial para 70°C para lodo? Preservar Voláteis & Otimizar o Pré-tratamento

- Por que um forno de secagem a vácuo é necessário para a granulação de MPCF@VG@SiNDs/C? Garanta a Estabilidade da Estrutura e Prevenção da Oxidação

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra

- Qual é a função principal de um forno de secagem de laboratório na pirólise de talos de algodão? Garanta a Integridade dos Dados