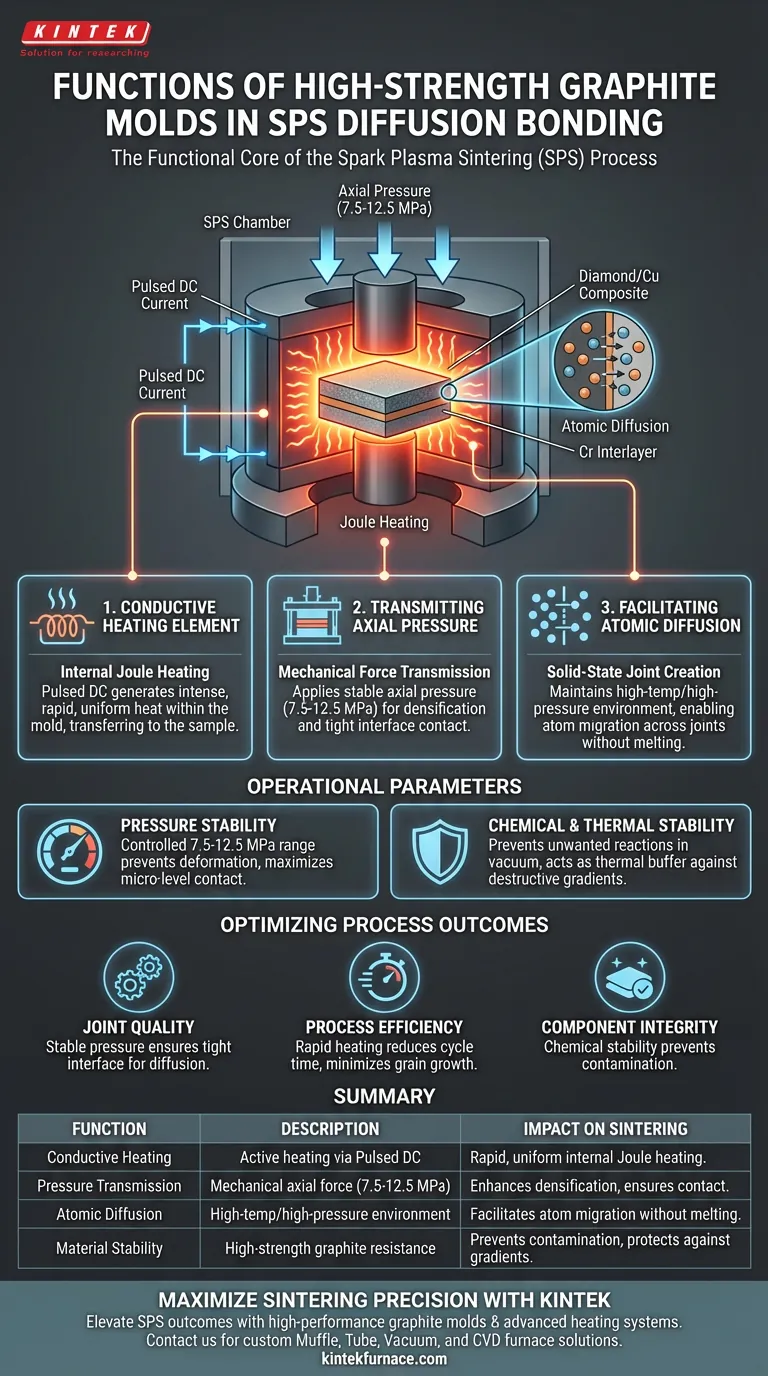

Os moldes de grafite de alta resistência servem como o núcleo funcional do processo de Sinterização por Plasma de Faísca (SPS). Eles atuam simultaneamente como o recipiente de contenção da amostra, o elemento de aquecimento condutor primário e o meio mecânico para transmitir pressão axial crítica à peça de trabalho.

No ambiente SPS, o molde de grafite não é meramente um recipiente passivo; é um componente ativo que sincroniza o aquecimento elétrico com a compressão mecânica para forçar a difusão atômica na interface do material.

A Tripla Função do Molde de Grafite

Atuando como um Elemento de Aquecimento Condutor

No SPS, o calor não é aplicado externamente; é gerado internamente. O molde de grafite é eletricamente condutor, permitindo que uma corrente contínua pulsada (CC) passe por ele.

Este fluxo de eletricidade gera intenso aquecimento Joule diretamente nas paredes do molde. Devido à alta condutividade térmica do grafite, essa energia térmica é transferida rápida e uniformemente para a amostra interna, como um compósito de Diamante/Cu.

Transmitindo Pressão Axial

Simultaneamente ao aquecimento, o molde serve como veículo de transmissão de força mecânica. Trabalhando com um sistema de pressurização, o molde aplica pressão axial estável — especificamente entre 7,5 e 12,5 MPa em aplicações de Diamante/Cu e Cromo (Cr) — à montagem.

Essa pressão é vital para a densificação. Ela força mecanicamente os materiais a se unirem, quebrando irregularidades superficiais para garantir um contato de interface apertado.

Facilitando a Difusão Atômica

O objetivo final da combinação de calor e pressão é impulsionar a difusão atômica. Ao manter a amostra em um ambiente contido, de alta pressão e alta temperatura, o molde permite que os átomos migrem através da interface de junção.

Isso cria juntas de estado sólido de alta qualidade entre materiais dissimilares, como o compósito de Diamante/Cu e a intercamada de Cr, sem derreter o material a granel.

Compreendendo os Parâmetros Operacionais

Estabilidade de Pressão

Embora o grafite de alta pureza possa suportar pressões superiores a 20 MPa, o processo SPS específico para compósitos de Diamante/Cu depende de uma faixa controlada de 7,5 a 12,5 MPa.

Operar dentro desta janela específica evita a deformação do molde, ao mesmo tempo em que garante que força suficiente seja aplicada para maximizar a área de contato no nível micro.

Estabilidade Química e Térmica

O molde deve manter a integridade estrutural em ambientes hostis. O grafite de alta resistência fornece estabilidade química, prevenindo reações indesejadas com os materiais da amostra em um ambiente de vácuo.

Ele também atua como um amortecedor térmico, garantindo que as rápidas taxas de aquecimento características do SPS não criem gradientes térmicos destrutivos dentro da amostra.

Otimizando os Resultados do Processo

Se o seu foco principal é a Qualidade da Junção: Certifique-se de que o molde seja capaz de manter pressão estável entre 7,5 e 12,5 MPa para garantir o contato de interface apertado necessário para a difusão atômica.

Se o seu foco principal é a Eficiência do Processo: Aproveite a condutividade elétrica e térmica do grafite para atingir rápidas taxas de aquecimento, reduzindo o tempo total do ciclo e minimizando o crescimento de grãos.

Se o seu foco principal é a Integridade do Componente: Confie na estabilidade química do grafite de alta pureza para prevenir a contaminação de materiais sensíveis como compósitos de Diamante/Cu durante a sinterização em alta temperatura.

O sucesso do processo de ligação por difusão SPS depende inteiramente da capacidade do molde de grafite de equilibrar a condutividade elétrica com a rigidez mecânica.

Tabela Resumo:

| Função | Descrição | Impacto na Sinterização |

|---|---|---|

| Aquecimento Condutor | Atua como um elemento de aquecimento ativo via CC Pulsada | Permite aquecimento interno rápido por Joule para energia térmica uniforme. |

| Transmissão de Pressão | Transmite mecanicamente força axial (7,5 - 12,5 MPa) | Aumenta a densificação e garante contato de interface apertado. |

| Difusão Atômica | Mantém ambiente de alta temperatura/alta pressão | Facilita a migração de átomos através das juntas sem derreter o material a granel. |

| Estabilidade do Material | Grafite de alta resistência fornece resistência química/térmica | Previne contaminação e protege contra gradientes térmicos destrutivos. |

Maximize Sua Precisão de Sinterização com a KINTEK

Eleve seus resultados de Sinterização por Plasma de Faísca (SPS) com moldes de grafite de alto desempenho e sistemas de aquecimento avançados. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa de materiais e industriais. Se você está trabalhando em compósitos de Diamante/Cu ou em ligação por difusão complexa, nossas soluções garantem controle de pressão estável e condutividade térmica ideal.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como o aumento da temperatura da zona de imersão em um forno de viga ambulante afeta as placas revestidas de titânio/aço?

- Qual é o papel de uma estação de secagem personalizada com purga de nitrogênio? Otimizar o processamento de membranas de blendas poliméricas

- Como um evaporador rotativo contribui para a fase de concentração de pastas de TiO2 e ZrO2? Alcance a Viscosidade de Precisão

- Por que o processo de calcinação é essencial para Fe3O4/CeO2 e NiO/Ni@C? Controle da Identidade da Fase e Condutividade

- Qual o papel da mídia de embalagem no processo de borodização de pós em estado sólido? Aumentar a dureza do metal em altas temperaturas

- Qual é o propósito do processo de tratamento térmico em duas etapas? Otimizar Matrizes de Vitrocerâmica à Base de Zircão

- Qual é a função de um forno de secagem com ar forçado na desidratação de zeólita lavada com ácido? Garanta a pureza da amostra.

- Por que o equipamento de calcinação deve ser usado para pré-tratar a zeólita ZSM-5? Garanta testes precisos de adsorção de VOC