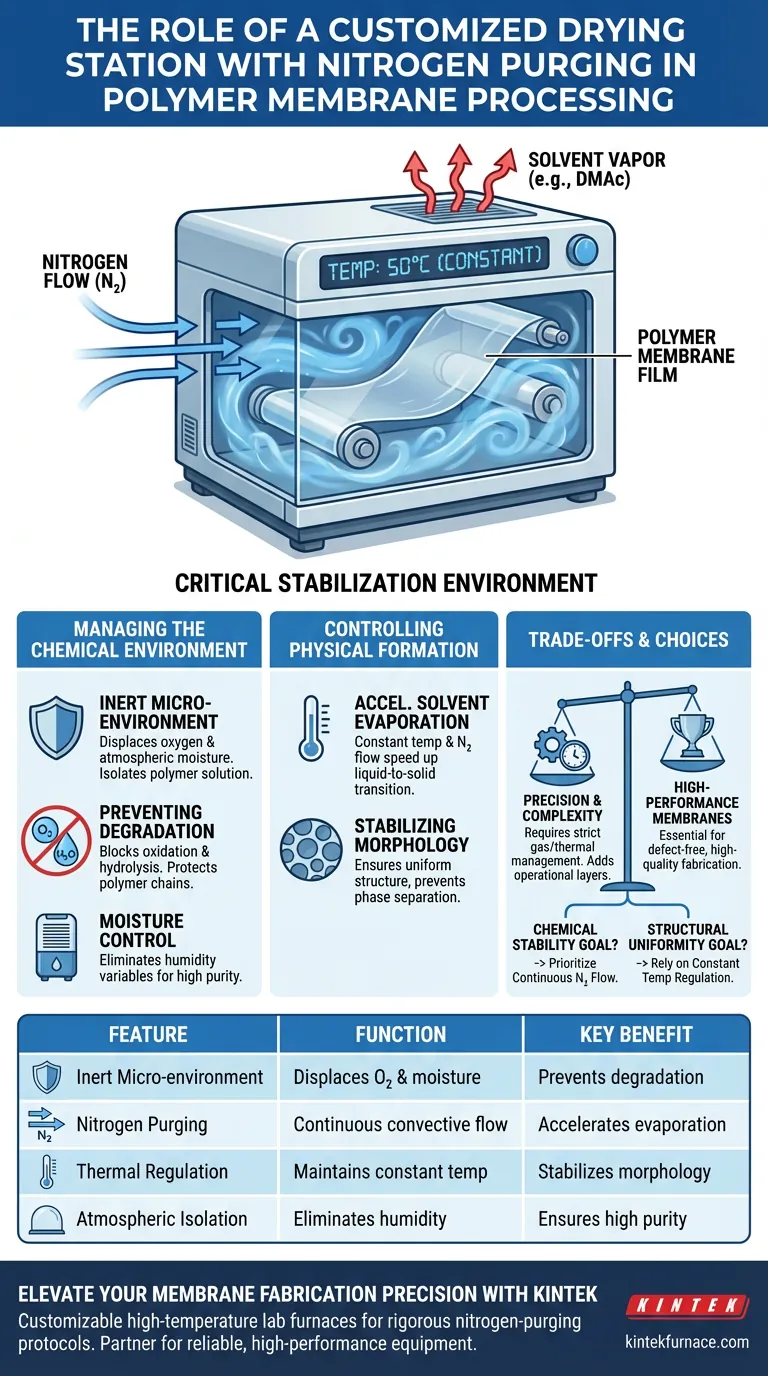

Uma estação de secagem personalizada com purga de nitrogênio serve como um ambiente de estabilização crítico para o processamento de membranas de blendas poliméricas. Seu papel principal é estabelecer um microambiente inerte controlado que acelera a evaporação de solventes, como DMAc, ao mesmo tempo em que isola o material de variáveis atmosféricas. Ao manter uma temperatura constante e um fluxo contínuo de gás, a estação evita a degradação química e garante que a estrutura física da membrana se desenvolva corretamente.

Ao eliminar a umidade e o oxigênio atmosféricos, a purga de nitrogênio protege o polímero contra oxidação e hidrólise, ao mesmo tempo em que fixa a morfologia desejada durante o estágio mais vulnerável da formação do filme.

Gerenciando o Ambiente Químico

Criando uma Atmosfera Inerte

O risco mais significativo durante a fundição de membranas é a exposição a elementos reativos no ar. Um fluxo contínuo de nitrogênio desloca a atmosfera padrão ao redor da membrana.

Isso cria um microambiente inerte, isolando efetivamente a solução polimérica.

Prevenindo a Degradação Química

Muitos polímeros são suscetíveis à degradação quando expostos ao ar durante a transição do estado líquido para o sólido. Especificamente, o escudo de nitrogênio previne a oxidação, que pode quebrar as cadeias poliméricas.

Também previne a hidrólise, uma reação com vapor d'água que pode alterar as propriedades químicas da membrana.

Controle de Umidade

A umidade atmosférica é uma variável importante que pode causar defeitos na formação da membrana. A estação de secagem garante que o material seja processado em uma zona livre de umidade.

Esse isolamento é essencial para manter a pureza da blenda polimérica durante a fase inicial de fundição.

Controlando a Formação Física

Acelerando a Evaporação do Solvente

A estação é tipicamente configurada para manter uma temperatura constante, como 50 °C. Combinado com o fluxo convectivo de nitrogênio, isso acelera a remoção de solventes como o DMAc.

A evaporação rápida e controlada é necessária para transicionar eficientemente a membrana de um estado líquido para um filme sólido.

Estabilizando a Morfologia

A velocidade e a uniformidade da remoção do solvente ditam diretamente a estrutura final da membrana. Um processo de secagem não controlado pode levar à separação de fases ou a estruturas de poros inconsistentes.

A purga de nitrogênio ajuda a estabilizar a morfologia mista, garantindo que a estrutura interna da membrana se forme conforme o pretendido.

Entendendo os Compromissos

A Necessidade de Precisão

A eficácia deste sistema depende inteiramente da consistência. Uma flutuação no fluxo de nitrogênio ou na temperatura interrompe o microambiente inerte imediatamente.

Se o fluxo for interrompido, a umidade atmosférica pode reentrar na câmara, anulando os benefícios protetores.

Complexidade do Equipamento

Ao contrário da secagem ao ar livre, esta abordagem requer equipamentos especializados para manter o microambiente. Você deve gerenciar rigorosamente os suprimentos de gás e os reguladores térmicos.

Isso adiciona uma camada de complexidade operacional em comparação com métodos de secagem passiva, mas é necessário para a fabricação de membranas de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processamento de membranas, alinhe sua estratégia de secagem com as necessidades específicas do seu material.

- Se o seu foco principal é a estabilidade química: Priorize o fluxo contínuo de nitrogênio para prevenir hidrólise e oxidação em cadeias poliméricas quimicamente sensíveis.

- Se o seu foco principal é a uniformidade estrutural: Confie na regulação de temperatura constante para controlar as taxas de evaporação do solvente e estabilizar a morfologia interna da membrana.

A precisão na fase de secagem é frequentemente a diferença entre um filme defeituoso e uma membrana de alto desempenho.

Tabela Resumo:

| Recurso | Função no Processamento de Membranas | Benefício Chave |

|---|---|---|

| Microambiente Inerte | Desloca oxigênio e umidade atmosférica | Previne degradação por oxidação e hidrólise |

| Purga de Nitrogênio | Fornece fluxo contínuo de gás convectivo | Acelera a evaporação do solvente (por exemplo, DMAc) |

| Regulação Térmica | Mantém temperatura constante (por exemplo, 50°C) | Estabiliza a morfologia e a estrutura dos poros |

| Isolamento Atmosférico | Elimina variáveis de umidade | Garante alta pureza e uniformidade estrutural |

Eleve a Precisão da Sua Fabricação de Membranas

Alcançar a morfologia polimérica perfeita requer controle absoluto sobre seu ambiente térmico e químico. A KINTEK oferece soluções líderes na indústria, apoiadas por P&D especializado e fabricação de precisão.

Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às demandas rigorosas de seus protocolos de purga de nitrogênio e secagem. Não deixe que as variáveis atmosféricas comprometam sua pesquisa — faça parceria com a KINTEK para obter equipamentos confiáveis e de alto desempenho.

Guia Visual

Referências

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como um Forno Bridgman Vertical de alta precisão facilita o crescimento de ZnGeP2? Domine a Produção de Cristais Únicos

- Qual é o mecanismo do processo de redução térmica para óxido de grafeno-cimento? Domine a Ativação Térmica em Fornos

- Por que é necessário um forno de alta precisão e alta temperatura para testes mecânicos? Dados de Materiais Seguros e Confiáveis

- Como um forno de carbonização controla as propriedades microestruturais de uma estrutura de carbono macroporosa (MPCF)?

- Como uma fonte de alimentação de polarização influencia os revestimentos AlCrSiWN? Domine o bombardeamento iônico para uma durabilidade superior

- Por que um ambiente de armazenamento a vácuo é necessário para filmes de eletrólitos poliméricos sólidos? Garanta a Integridade do Filme e a Precisão dos Dados

- Qual é o propósito de realizar um tratamento de solução a 1200°C para ligas de alta entropia? Alcançar Homogeneização Total

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão