Uma fonte de alimentação de polarização serve como o principal motor cinético para a qualidade do revestimento durante o processo de deposição. Ao aplicar uma tensão de polarização negativa — tipicamente entre -30 V e -100 V — ao substrato, ela acelera íons positivos do plasma para bombardear a superfície da ferramenta com alta energia. Esse bombardeamento desencadeia um efeito de mistura atômica que é essencial para a integridade estrutural.

A fonte de alimentação de polarização não deposita apenas material; ela modifica ativamente a microestrutura do revestimento através de bombardeamento iônico de alta energia. Este processo é a chave para transformar uma coleção solta de átomos em uma camada AlCrSiWN densa e altamente aderente com tensões internas otimizadas.

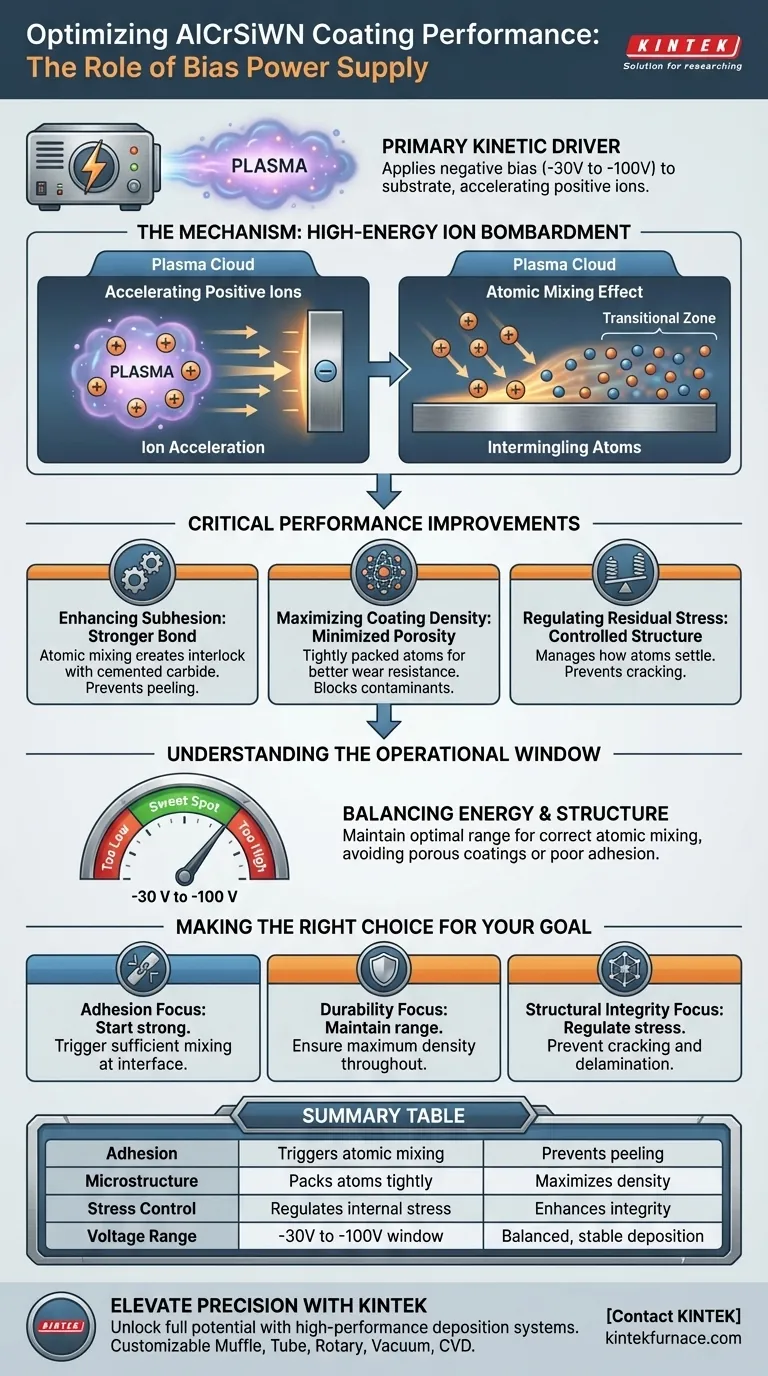

O Mecanismo: Bombardeamento Iônico de Alta Energia

Acelerando Íons Positivos

A função principal da fonte de alimentação de polarização é criar um potencial elétrico controlado. Ao estabelecer uma polarização negativa no substrato, ela atua como um ímã para íons positivos na nuvem de plasma.

Esses íons são acelerados em direção à superfície da ferramenta em altas velocidades. Essa energia cinética é o catalisador para as mudanças físicas no revestimento.

O Efeito de Mistura Atômica

Quando esses íons acelerados impactam a superfície, eles não apenas se depositam em cima; eles colidem com os átomos existentes. Isso cria um fenômeno conhecido como mistura atômica.

Essa interligação de átomos na interface é crítica. Ela borra a linha distinta entre o substrato e o revestimento, criando uma zona de transição em vez de uma fronteira nítida.

Melhorias Críticas de Desempenho

Aprimorando a Sub-adesão

O efeito de mistura atômica melhora significativamente a ligação entre o revestimento AlCrSiWN e o substrato de carboneto cimentado.

Sem esse bombardeamento de alta energia, o revestimento atua como uma camada distinta que pode descascar facilmente. A polarização cria um intertravamento mecânico e atômico, garantindo que o revestimento permaneça fixo sob tensão.

Maximizando a Densidade do Revestimento

O bombardeamento contínuo durante a deposição compacta os átomos firmemente. Isso minimiza a porosidade e os vazios dentro da estrutura AlCrSiWN.

Um revestimento mais denso se traduz diretamente em melhor resistência ao desgaste. Ele impede que contaminantes ambientais penetrem na camada e degradem a ferramenta por baixo.

Regulando a Tensão Residual

A deposição cria naturalmente tensões dentro de um material, o que pode levar a rachaduras. A fonte de alimentação de polarização desempenha um papel vital na regulação da tensão residual interna.

Ao controlar a energia dos íons que chegam, o processo gerencia como os átomos se acomodam na rede. Isso evita o acúmulo de forças destrutivas excessivas dentro da camada de revestimento.

Compreendendo a Janela Operacional

O "Ponto Ideal" de Tensão

Os benefícios do bombardeamento iônico dependem da manutenção de uma faixa de tensão específica, identificada na referência como -30 V a -100 V.

Operar dentro dessa janela é necessário para alcançar o nível correto de mistura atômica. Se a energia for muito baixa, os íons não terão o momento necessário para densificar o revestimento ou misturar-se com o substrato.

Equilibrando Energia e Estrutura

O objetivo é a regulação controlada, não a gravação agressiva. A fonte de alimentação deve fornecer energia suficiente para compactar o revestimento e gerenciar as tensões sem perturbar a estabilidade da deposição.

A falha em manter a polarização dentro da faixa ideal arrisca produzir um revestimento que é muito poroso (baixa densidade) ou adere mal ao substrato de carboneto cimentado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos revestimentos AlCrSiWN, você deve ver a fonte de alimentação de polarização como uma ferramenta para engenharia microestrutural.

- Se o seu foco principal é Aderência: Certifique-se de que a polarização esteja definida para desencadear mistura atômica suficiente no início do processo para travar o revestimento ao carboneto cimentado.

- Se o seu foco principal é Durabilidade: Mantenha a polarização dentro da faixa de -30 V a -100 V durante toda a deposição para garantir densidade máxima e porosidade mínima.

- Se o seu foco principal é Integridade Estrutural: Use a tensão de polarização para regular ativamente a tensão residual interna, prevenindo rachaduras ou delaminação prematuras.

Em última análise, a fonte de alimentação de polarização é o fator definidor que separa uma camada superficial superficial de um revestimento protetor robusto de grau industrial.

Tabela Resumo:

| Característica | Impacto da Fonte de Alimentação de Polarização | Benefício Chave |

|---|---|---|

| Aderência | Desencadeia o efeito de mistura atômica na interface do substrato | Previne o descascamento e a delaminação do revestimento |

| Microestrutura | Bombardeamento iônico de alta energia compacta os átomos firmemente | Maximiza a densidade do revestimento e minimiza a porosidade |

| Controle de Tensão | Regula a tensão residual interna na rede | Previne rachaduras e melhora a integridade estrutural |

| Faixa de Tensão | Janela ótima de -30 V a -100 V | Garante energia equilibrada para deposição estável |

Eleve a Precisão do Seu Revestimento com a KINTEK

Desbloqueie todo o potencial dos seus revestimentos AlCrSiWN com equipamentos de deposição de alto desempenho projetados para precisão. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de filmes finos e ciência de materiais.

Se você está procurando otimizar o bombardeamento iônico ou alcançar adesão superior em substratos de carboneto cimentado, nossos especialistas técnicos estão prontos para ajudar. Entre em contato com a KINTEK hoje mesmo para descobrir como nossa tecnologia avançada de fornos pode transformar seus resultados de pesquisa e produção.

Guia Visual

Referências

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

As pessoas também perguntam

- Por que é necessária uma moinho de bolas planetário para o processamento de carvão ativado? Obtenha partículas de <30μm para uma pasta superior

- Como uma câmara de cura com temperatura e umidade constantes contribui para o desempenho de materiais ativados por álcalis?

- Por que um sistema de controle de fluxo de nitrogênio é essencial para o biochar? Alcance Pirólise Precisa e Rendimentos de Carbono de Alta Qualidade

- Por que um forno a vácuo é necessário para armazenar materiais de silicato e sulfeto? Garanta a pureza para experimentos de alta pressão

- Quais são as vantagens dos catalisadores heterogêneos na HTL? Aumentar a qualidade do biocombustível e a eficiência do processo

- Como um sistema de reator controla as fontes de cloro na oclorinação? Controle Mestre de Regeneração de Catalisador

- Qual é o papel dos termômetros industriais no monitoramento de estresse térmico? Garanta a segurança através de dados de alta precisão

- Por que um controlador de fluxo de massa de alta precisão é essencial para estudos de redução de minério de ferro envolvendo vapor de água?