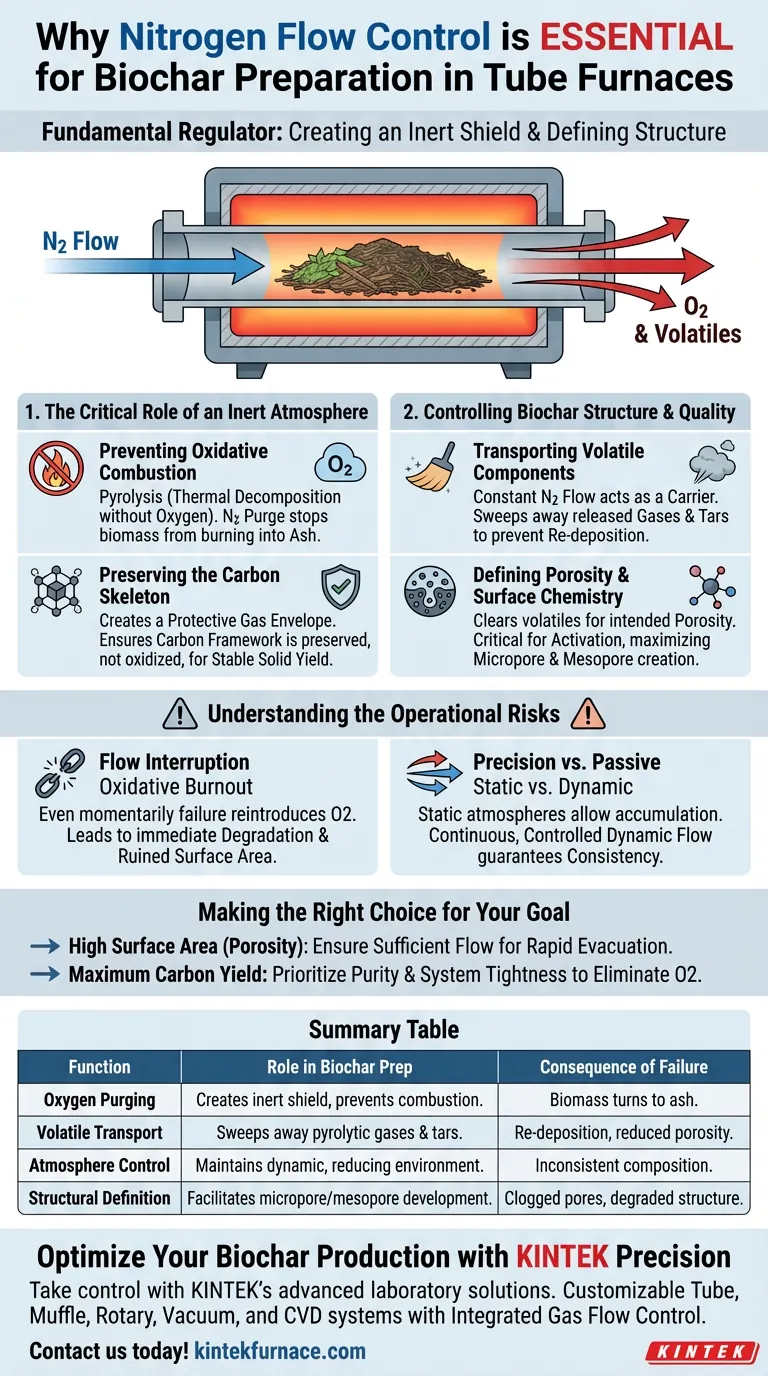

Um sistema de controle de fluxo de nitrogênio atua como o regulador fundamental do ambiente químico durante a preparação do biochar. É essencial porque purga continuamente o oxigênio do forno tubular para evitar que a biomassa queime em cinzas, ao mesmo tempo em que transporta subprodutos voláteis para longe da amostra para definir sua estrutura física.

O sistema serve a duas funções inegociáveis: criar um "escudo" inerte para evitar a combustão e fornecer um mecanismo de transporte dinâmico para remover gases pirolíticos, controlando assim estritamente a porosidade e a química superficial do biochar.

O Papel Crítico de uma Atmosfera Inerte

Prevenindo a Combustão Oxidativa

A produção de biochar depende da pirólise, que é a decomposição térmica na ausência de oxigênio.

Sem uma purga contínua de nitrogênio, as altas temperaturas dentro do forno (tipicamente 400–700 °C) fariam com que a biomassa reagisse com o oxigênio.

Isso resulta em combustão completa, deixando para trás cinzas inúteis em vez de carvão rico em carbono.

Preservando o Esqueleto de Carbono

O fluxo de nitrogênio cria um envelope de gás protetor ao redor da amostra.

Este "ambiente redutor" garante que a estrutura de carbono da madeira ou biomassa seja preservada em vez de oxidada.

Ao excluir efetivamente o oxigênio, o sistema permite a carbonização precisa necessária para obter um rendimento sólido estável.

Controlando a Estrutura e a Qualidade do Biochar

Transportando Componentes Voláteis

À medida que a biomassa aquece, ela libera vários gases voláteis e alcatrões.

Uma taxa de fluxo de nitrogênio constante atua como um veículo transportador, removendo esses voláteis da amostra sólida.

Isso impede que esses subprodutos permaneçam e potencialmente reajam ou se redepositem na superfície do biochar.

Definindo a Porosidade e a Química Superficial

A remoção de voláteis não é apenas uma etapa de limpeza; é um requisito estrutural.

Ao limpar esses gases, o sistema garante o desenvolvimento da porosidade e dos grupos funcionais de superfície pretendidos.

Isso é particularmente crítico durante os processos de ativação, onde o fluxo de gás permite que os agentes ativadores corroam a estrutura de carbono de forma eficiente, maximizando a criação de microporos e mesoporos.

Compreendendo os Riscos Operacionais

A Consequência da Interrupção do Fluxo

A confiabilidade do suprimento de nitrogênio é tão crítica quanto a temperatura do forno.

Mesmo uma falha momentânea no sistema de controle de fluxo pode reintroduzir oxigênio na câmara.

Em altas temperaturas, isso leva à queima oxidativa imediata, degradando a estrutura grafítica e arruinando as propriedades de área superficial da amostra.

Precisão vs. Deslocamento Passivo

Simplesmente encher a câmara com nitrogênio é insuficiente; o fluxo deve ser contínuo e controlado.

Atmosferas estáticas permitem que os voláteis se acumulem, alterando a composição química do produto final.

Portanto, a natureza dinâmica do fluxo é o que garante a consistência no teor de carbono e no desenvolvimento de poros lote após lote.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu biochar, você deve ajustar seu sistema de nitrogênio com base em seus objetivos específicos.

- Se o seu foco principal é Alta Área Superficial (Porosidade): Certifique-se de que a taxa de fluxo seja suficiente para evacuar rapidamente os voláteis, permitindo que os microporos se desenvolvam sem entupir.

- Se o seu foco principal é o Rendimento Máximo de Carbono: Priorize a pureza da fonte de nitrogênio e a vedação do sistema para eliminar estritamente qualquer vestígio de oxigênio que cause queima.

Controle o fluxo e você controlará a química do seu produto final.

Tabela Resumo:

| Função | Papel na Preparação do Biochar | Consequência da Falha |

|---|---|---|

| Purga de Oxigênio | Cria um escudo inerte para prevenir a combustão oxidativa. | A biomassa se transforma em cinzas em vez de carvão de carbono estável. |

| Transporte de Voláteis | Remove gases pirolíticos e alcatrões da superfície da amostra. | Redeposição de alcatrões e redução da porosidade/área superficial. |

| Controle de Atmosfera | Mantém um ambiente dinâmico e redutor para a carbonização. | Composição química e química superficial inconsistentes. |

| Definição Estrutural | Facilita o desenvolvimento de microporos e mesoporos. | Poros entupidos e estrutura grafítica degradada. |

Otimize Sua Produção de Biochar com a Precisão KINTEK

Assuma o controle total do seu ambiente de pirólise com as soluções de laboratório avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis com controle de fluxo de gás integrado para garantir que seu biochar atinja a máxima porosidade e estabilidade de carbono.

Não deixe que a contaminação por oxigênio ou o fluxo inconsistente arruínem sua pesquisa. Entre em contato conosco hoje mesmo para encontrar o forno de alta temperatura personalizável perfeito para suas necessidades exclusivas!

Guia Visual

Referências

- Shrikanta Sutradhar, Kang Kang. Comparison of Oil-Seed Shell Biomass-Based Biochar for the Removal of Anionic Dyes—Characterization and Adsorption Efficiency Studies. DOI: 10.3390/plants13060820

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como os frascos com tampa de quartzo facilitam a pirólise de carbono de quitosana magnética? Domine as atmosferas redutoras localizadas

- Como um estágio de aquecimento de alta estabilidade é usado com um espectrômetro de fluorescência? Avalie a Estabilidade do Fósforo Tb3+/Ce3+

- Quais são as aplicações dos fornos de sinterização na impressão 3D? Desbloqueie Peças de Alta Resistência para Aeroespacial e Mais

- Qual é o propósito do processo de tratamento de sulfidação? Melhore o desempenho do reator com a passivação de DMDS

- Quais características físicas de equipamentos de aquecimento de alta precisão são usadas na reciclagem de selênio por CSE?

- Quais fatores devem ser considerados ao selecionar um forno com base nas propriedades do material? Garanta o Tratamento Térmico Ideal

- Como um forno a vácuo contribui para o desempenho de pastas de eletrodos compósitos? Aumenta a vida útil e a estabilidade da bateria

- Como um forno programável de alta temperatura melhora o controle das taxas de resfriamento? Melhora a integridade das peças de cerâmica