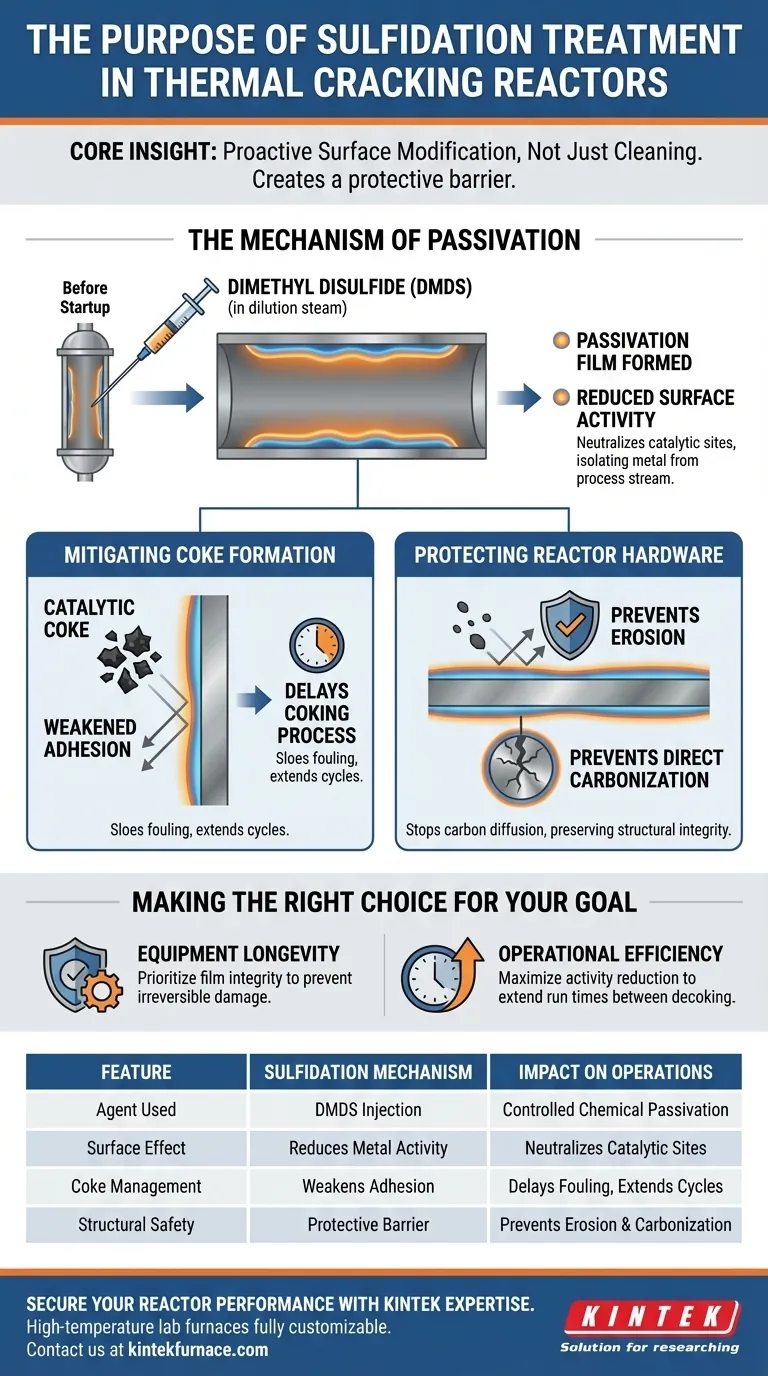

O principal propósito do tratamento de sulfidação é estabelecer uma barreira protetora nas paredes internas de um reator antes do início das operações. Ao adicionar dissulfeto de dimetila (DMDS) ao vapor de diluição, este processo cria uma película de passivação que reduz significativamente a reatividade das superfícies metálicas e inibe a aderência do coque.

Insight Principal: A sulfidação não é apenas uma etapa de limpeza; é uma modificação proativa da superfície. Ao passivar quimicamente as paredes do reator, você altera fundamentalmente as propriedades da superfície do metal para atrasar o incrustamento e prevenir danos estruturais causados pela carbonização.

O Mecanismo de Passivação

O Papel do Dissulfeto de Dimetila (DMDS)

O processo depende da introdução estratégica de dissulfeto de dimetila (DMDS). Este agente é injetado no vapor de diluição especificamente durante a fase de pré-partida.

O momento é crítico. Deve ocorrer antes que o reator atinja o status operacional completo para garantir que a película se forme corretamente no metal limpo.

Reduzindo a Atividade da Superfície

O resultado químico imediato deste tratamento é a formação de uma película de passivação nas paredes internas do reator tubular.

As superfícies de metal nu em reatores de craqueamento térmico são quimicamente ativas. Esta película neutraliza essa atividade, isolando efetivamente o metal do fluxo do processo.

Mitigando a Formação de Coque

Enfraquecendo a Aderência

Um dos principais desafios no craqueamento térmico é a tendência do coque catalítico aderir às paredes do reator.

A camada de sulfidação aborda diretamente isso enfraquecendo a tendência de aderência do coque. Isso torna difícil para os depósitos iniciais de coque se fixarem na superfície do tubo.

Atrasando o Processo de Coqueificação

Ao reduzir a atividade do metal e inibir a aderência, o tratamento atrasa o processo de coqueificação.

Ele atua como um retardador, diminuindo a taxa na qual o incrustamento ocorre. Isso é essencial para manter a eficiência da transferência de calor durante os estágios iniciais da operação.

Compreendendo o Escopo da Proteção

Proteção Contra Erosão

Além de prevenir o acúmulo, a película oferece proteção física ao hardware do reator.

Ela protege o substrato do reator contra erosão, que pode ocorrer devido ao fluxo de alta velocidade e partículas dentro do reator.

Prevenindo a Carbonização Direta

A película atua como uma barreira contra a carbonização direta do substrato metálico.

Sem esta camada, o carbono poderia se difundir no metal, comprometendo a integridade estrutural das paredes do reator ao longo do tempo. No entanto, é importante reconhecer que esta camada atrasa em vez de parar permanentemente a coqueificação; é uma medida temporária, embora crítica.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do tratamento de sulfidação, considere seus objetivos operacionais específicos:

- Se o seu foco principal é a Longevidade do Equipamento: Priorize a integridade da película de passivação para proteger o substrato do reator contra carbonização irreversível e erosão.

- Se o seu foco principal é a Eficiência Operacional: Use o tratamento para reduzir ao máximo a atividade da superfície metálica, o que atrasa a coqueificação e estende o tempo entre os ciclos de decoke necessários.

Uma fase de sulfidação bem executada é a maneira mais eficaz de garantir tanto a vida útil do seu reator quanto a eficiência da sua operação inicial.

Tabela Resumo:

| Característica | Mecanismo de Sulfidação | Impacto nas Operações do Reator |

|---|---|---|

| Agente Utilizado | Dissulfeto de Dimetila (DMDS) | Passivação química controlada do metal |

| Efeito na Superfície | Reduz a Atividade do Metal | Neutraliza sítios catalíticos que desencadeiam a coqueificação |

| Gerenciamento de Coque | Enfraquece a Aderência | Atrasa o incrustamento e estende os ciclos de produção |

| Segurança Estrutural | Barreira Protetora | Previne erosão e carbonização direta do metal |

Garanta o Desempenho do Seu Reator com a Expertise da KINTEK

Maximize sua eficiência operacional e proteja seu equipamento desde a primeira operação. A KINTEK oferece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Se você precisa de sistemas de Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento.

Não deixe que a aderência do coque e a carbonização comprometam seus resultados. Entre em contato conosco hoje para descobrir como nossos equipamentos especializados e insights técnicos podem otimizar seus processos térmicos!

Guia Visual

Referências

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel da sinterização na preparação de CsPbBr3-SiO2? Desbloqueie a Ultra-Estabilidade com Selagem Térmica Precisa

- Como um sistema de sputtering contribui para a preparação de eletrodos? Aprimorar a Caracterização do Telureto de Bismuto

- Quais são as vantagens de usar um forno de secagem a vácuo para ZIF67/MXene? Proteja a integridade do seu compósito

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Qual o papel do Cloreto de Sódio (NaCl) como um tampão térmico? Otimizando a Síntese de Compósitos Si/Mg2SiO4

- Qual é o propósito de usar um fluxo de Argônio durante a ativação? Aumentar a Eficiência de Adsorção de $CO_2$

- Quais são algumas desvantagens dos métodos de aquecimento elétrico? Custos Elevados e Dependência da Rede Explicados

- Por que manter o controle de argônio e oxigênio na LMD de titânio? Garanta a pureza máxima para seus componentes de alto desempenho