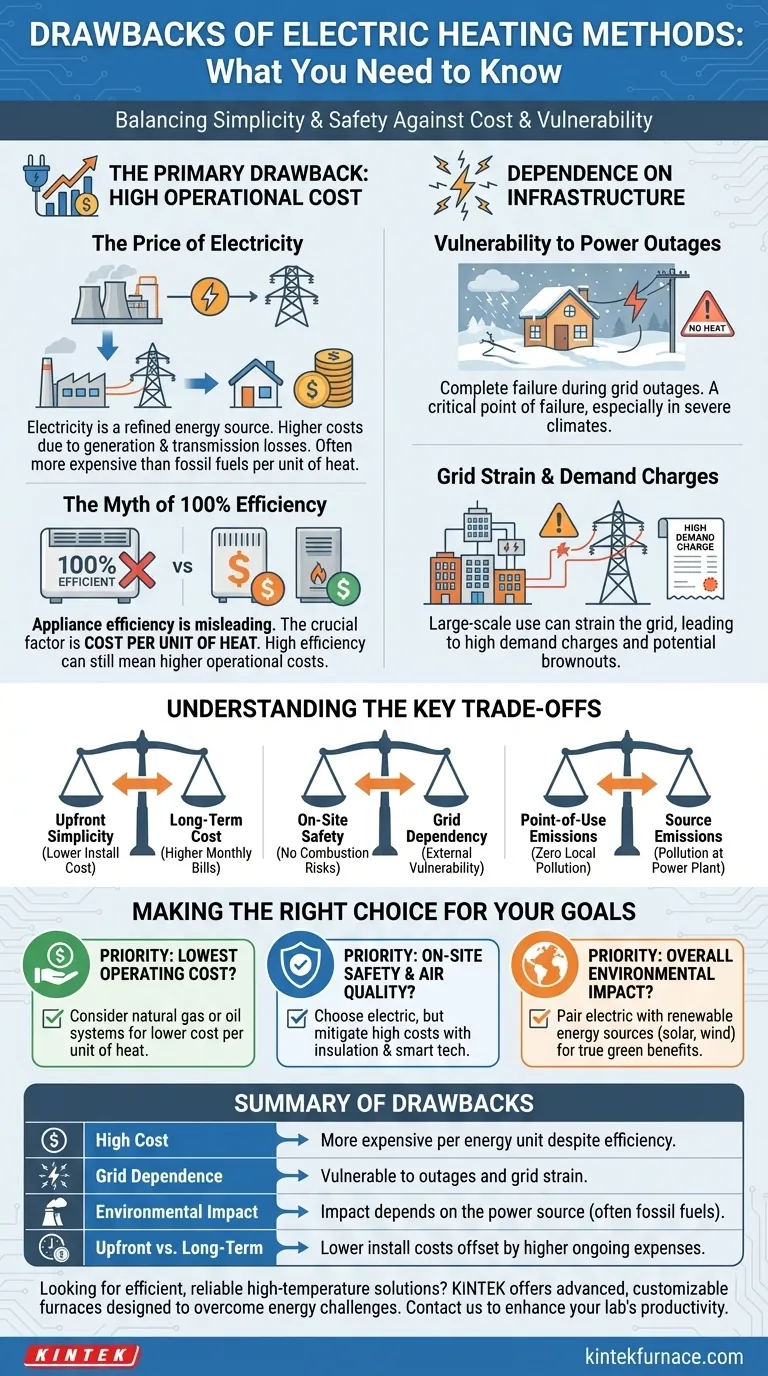

Em sua essência, as principais desvantagens do aquecimento elétrico são o seu alto custo operacional em comparação com os combustíveis fósseis e sua dependência total da rede elétrica. Embora métodos específicos como aquecimento por resistência indireta e por indução sejam confiáveis e seguros no ponto de uso, eles não estão imunes a esses desafios econômicos e de infraestrutura fundamentais.

O principal compromisso do aquecimento elétrico é claro: você ganha simplicidade, flexibilidade de instalação e segurança no local em troca de contas de energia potencialmente mais altas e vulnerabilidade a interrupções de energia. O custo real e o impacto ambiental não estão no aquecedor em si, mas mais a montante, na usina de energia e na sua conta de serviços públicos.

A Principal Desvantagem: Custo Operacional

Para a maioria dos usuários, a desvantagem mais significativa e consistente do aquecimento elétrico é o custo operacional a longo prazo. Esta não é uma questão de eficiência, mas sim de economia fundamental de energia.

O Preço da Eletricidade

A eletricidade é uma fonte de energia refinada. O processo de geração (seja a partir de carvão, gás natural, nuclear ou renováveis) e sua transmissão por longas distâncias envolvem perdas de energia inerentes e custos de infraestrutura.

Como resultado, o preço por unidade de energia (medido em kWh ou BTUs) da eletricidade é frequentemente significativamente maior do que o dos combustíveis primários, como gás natural ou óleo de aquecimento.

O Mito da Eficiência de 100%

Aquecedores de resistência elétrica são frequentemente comercializados como "100% eficientes", pois convertem quase toda a energia elétrica recebida diretamente em calor. Embora tecnicamente verdadeiro no nível do aparelho, essa alegação é enganosa.

O fator crucial não é a eficiência de conversão, mas sim o custo por unidade de calor produzido. Um aquecedor elétrico 100% eficiente pode ser facilmente mais caro de operar do que um forno a gás com 85% de eficiência se o preço da eletricidade for substancialmente maior do que o preço do gás.

Dependência da Infraestrutura

Os sistemas de aquecimento elétrico dependem inteiramente de uma rede elétrica estável e robusta. Isso introduz riscos que não estão presentes em sistemas baseados em combustível que podem armazenar energia no local (como tanques de propano ou óleo).

O Risco de Interrupções de Energia

A desvantagem mais óbvia é a vulnerabilidade a interrupções de energia. Durante uma tempestade de inverno ou falha da rede, um sistema de aquecimento totalmente elétrico falhará completamente, deixando a propriedade sem sua principal fonte de calor.

Isso cria um ponto crítico de falha, especialmente em climas com invernos rigorosos, onde a perda de calor pode ser uma questão de segurança.

Sobrecarga da Rede e Taxas de Demanda

Em ambientes comerciais e industriais, o aquecimento elétrico em larga escala pode impor uma carga significativa à rede elétrica. Isso pode levar a altas "taxas de demanda" dos provedores de serviços públicos, que são taxas baseadas na quantidade máxima de energia consumida em um determinado momento.

Durante ondas de frio, o uso generalizado de aquecimento elétrico pode sobrecarregar a rede local, contribuindo potencialmente para blecautes ou a necessidade de atualizações caras de infraestrutura.

Compreendendo os Compromissos

A escolha de um sistema de aquecimento elétrico envolve equilibrar sua operação limpa e simples com seus custos e dependências fundamentais.

Simplicidade Inicial vs. Custo a Longo Prazo

Aquecedores elétricos são frequentemente mais simples e baratos de instalar do que sistemas de fornos que exigem dutos, linhas de combustível e ventilação. No entanto, esse menor investimento inicial é frequentemente compensado por custos operacionais mensais mais altos durante a vida útil do sistema.

Segurança no Local vs. Dependência da Rede

O aquecimento elétrico elimina os riscos no local de vazamentos de monóxido de carbono ou combustão de combustível. Isso o torna uma opção inerentemente mais segura dentro do próprio edifício. Essa segurança interna é trocada por uma dependência externa de uma rede que você não controla.

Emissões no Ponto de Uso vs. Emissões na Fonte

Um aquecedor elétrico produz zero emissões locais, o que é um grande benefício para a qualidade do ar interno. No entanto, o impacto ambiental foi simplesmente transferido para a usina de energia.

Se sua eletricidade é gerada pela queima de carvão ou gás natural, seu aquecimento elétrico "limpo" ainda está contribuindo para as emissões de carbono — apenas não dentro do seu edifício. As credenciais verdadeiramente ecológicas do aquecimento elétrico estão diretamente ligadas à forma como o seu provedor de eletricidade é ecológico.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o sistema apropriado, você deve ponderar essas desvantagens em relação às suas prioridades específicas.

- Se o seu foco principal for o menor custo operacional possível: Explore sistemas de aquecimento que utilizam gás natural ou, em algumas regiões, óleo de aquecimento, pois eles geralmente oferecem um custo menor por unidade de calor.

- Se o seu foco principal for a segurança no local e a qualidade do ar: O aquecimento elétrico é uma escolha superior, mas você deve planejar mitigar custos altos por meio de excelente isolamento, termostatos inteligentes e, potencialmente, sistemas menores e zonificados.

- Se o seu foco principal for o impacto ambiental geral: O aquecimento elétrico é a escolha certa apenas se você puder combiná-lo com uma fonte de energia renovável, como painéis solares no local ou um provedor de serviços públicos que gera energia a partir de vento, solar ou hidrelétrica.

Em última análise, uma decisão informada exige olhar além do aparelho em si para entender todo o sistema econômico e de infraestrutura no qual ele opera.

Tabela Resumo:

| Desvantagem | Descrição |

|---|---|

| Custo Operacional Elevado | A eletricidade é frequentemente mais cara por unidade de energia do que os combustíveis fósseis, resultando em custos mais altos a longo prazo, apesar da alta eficiência. |

| Dependência da Rede | A dependência completa da rede elétrica aumenta a vulnerabilidade a interrupções de energia e sobrecarga da rede, especialmente em climas severos. |

| Impacto Ambiental | Zero emissões locais, mas o impacto geral depende da fonte de energia; pode ser alto se a eletricidade vier de combustíveis fósseis. |

| Compromisso Inicial vs. Longo Prazo | Custos de instalação mais baixos podem ser compensados por despesas contínuas mais altas, exigindo um planejamento financeiro cuidadoso. |

Com dificuldades com custos de aquecimento elevados ou sistemas não confiáveis no seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é projetada para eficiência e confiabilidade. Com fortes capacidades de personalização profunda, garantimos um desempenho preciso para superar desvantagens como ineficiência energética e tempo de inatividade. Aumente a produtividade do seu laboratório e reduza as dores de cabeça operacionais — entre em contato conosco hoje para discutir como nossas soluções podem beneficiá-lo!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica