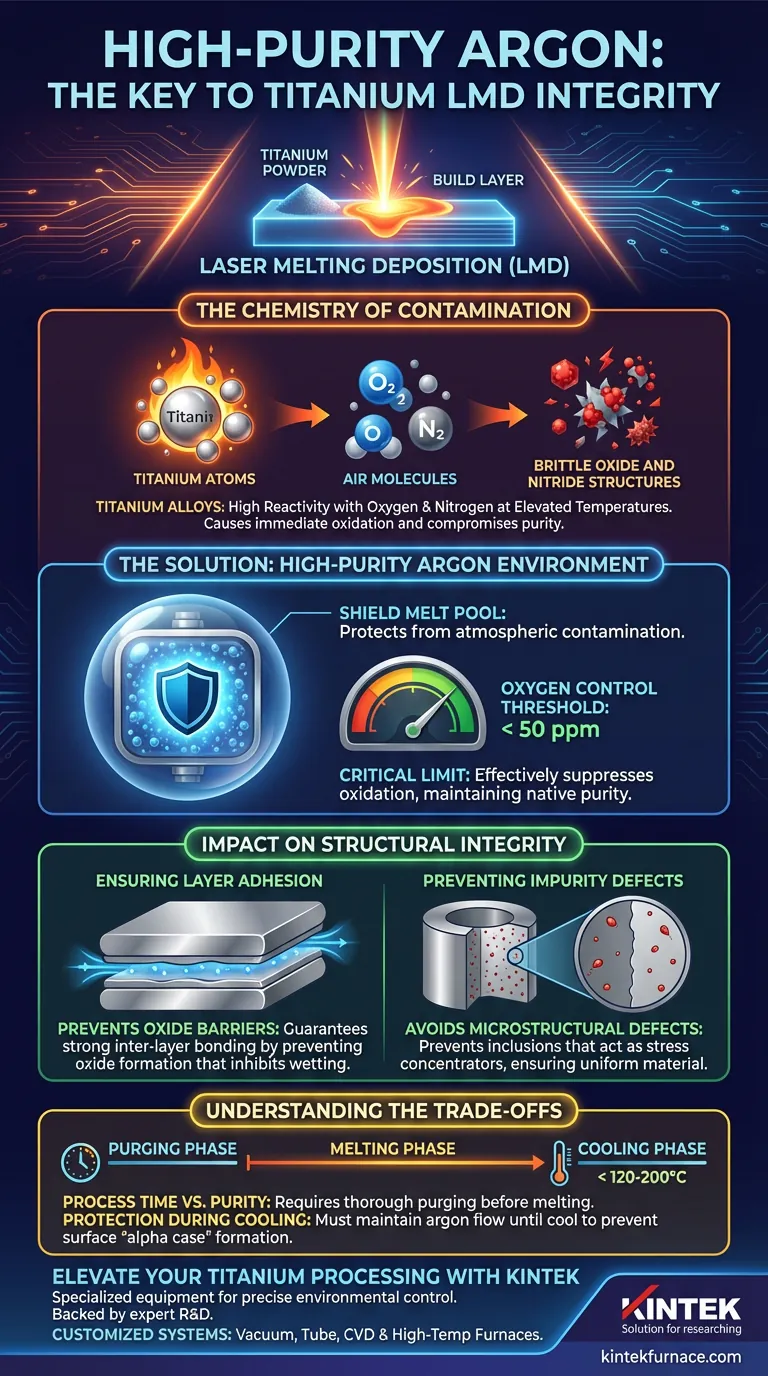

As ligas de titânio possuem alta reatividade química em temperaturas elevadas, tornando o controle ambiental rigoroso um requisito crítico durante a Deposição por Fusão a Laser (LMD). Você deve manter uma atmosfera de argônio de alta pureza com níveis de oxigênio controlados especificamente abaixo de 50 ppm para evitar que o material reaja com oxigênio e nitrogênio. A falha em manter esse ambiente leva à oxidação imediata, que compromete a pureza e a integridade estrutural do material.

A função principal do ambiente de argônio de alta pureza é proteger o pool de fusão de titânio contra contaminação atmosférica. Ao limitar o teor de oxigênio em 50 ppm, você evita a formação de óxidos frágeis, garantindo a ductilidade e facilitando uma forte ligação metalúrgica entre as camadas depositadas.

A Química da Contaminação

Reatividade em Alta Temperatura

O titânio é notório por sua afinidade com oxigênio e nitrogênio. Quando as ligas de titânio são aquecidas ao ponto de fusão durante a LMD, elas reagem facilmente com esses gases atmosféricos.

Sem uma barreira protetora, o metal absorve esses elementos rapidamente. Essa reação altera fundamentalmente a química da liga, levando à formação de óxidos e nitretos que degradam as propriedades pretendidas do material.

O Limite de 50 ppm

Para mitigar esse risco, a câmara de processamento requer uma atmosfera de argônio de alta pureza.

A referência primária afirma explicitamente que controlar o teor de oxigênio abaixo de 50 ppm é essencial. Esse limite específico é a fronteira necessária para suprimir eficazmente a oxidação e manter a pureza nativa da liga de titânio.

Impacto na Integridade Estrutural

Garantindo a Adesão das Camadas

A LMD é um processo aditivo camada por camada. O sucesso da construção depende inteiramente da fusão entre o material recém-depositado e a camada anterior.

Se ocorrer oxidação, uma camada de óxido se forma na superfície do metal solidificado. Essa camada de óxido atua como uma barreira, impedindo que a próxima camada de titânio derretido molhe e se ligue eficazmente ao substrato. O controle rigoroso do argônio garante que essas barreiras de óxido não se formem, garantindo uma forte ligação intercamadas.

Prevenindo Defeitos de Impureza

A oxidação faz mais do que apenas afetar a superfície; ela introduz defeitos de impureza no material a granel.

Essas inclusões podem atuar como concentradores de tensão, levando à falha prematura da peça. Ao manter um ambiente de argônio imaculado, você evita esses defeitos microestruturais, garantindo que o componente final seja uniforme e confiável.

Entendendo as Compensações

Tempo de Processo vs. Pureza

Alcançar esse nível de pureza não é instantâneo. A câmara deve ser purgada - muitas vezes várias vezes - para eliminar o ar residual e a umidade antes que a fusão comece.

Apressar essa fase de purga para economizar tempo é uma armadilha comum. Se a fusão começar antes que a atmosfera esteja totalmente estabilizada abaixo de 50 ppm, as camadas iniciais serão comprometidas, potencialmente arruinando toda a construção.

Proteção Durante o Resfriamento

A necessidade de proteção se estende além da fase de fusão. O material permanece reativo mesmo enquanto se solidifica e esfria.

Conforme observado em contextos suplementares sobre metais reativos, o fluxo de gás protetor deve frequentemente ser mantido até que a peça tenha esfriado significativamente (por exemplo, abaixo de 200°C ou mesmo 120°C). Cortar o fluxo de argônio muito cedo expõe o metal quente ao ar, causando oxidação superficial e formação de "casca alfa" que requer pós-processamento caro para remoção.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a qualidade dos seus componentes de LMD de titânio, alinhe seus controles ambientais com seus objetivos de engenharia específicos:

- Se seu foco principal é Durabilidade Estrutural: é necessária uma adesão rigorosa ao limite de oxigênio de <50 ppm para prevenir inclusões de óxido que criam pontos fracos no metal.

- Se seu foco principal é Ductilidade do Material: garanta que a proteção de argônio se estenda pela fase de resfriamento para prevenir o embranquecimento superficial causado pela absorção de elementos intersticiais.

Ao tratar o ambiente de argônio como um parâmetro crítico do processo, em vez de uma utilidade secundária, você garante a integridade de seus componentes de titânio.

Tabela Resumo:

| Fator | Requisito | Impacto da Falha |

|---|---|---|

| Atmosfera | Argônio de Alta Pureza | Contaminação química e alteração da liga |

| Limite de Oxigênio | < 50 ppm | Formação de óxidos e nitretos frágeis |

| Ligação de Camadas | Superfície Livre de Óxido | Molhabilidade pobre e ligação metalúrgica fraca |

| Fase de Resfriamento | Protegido < 120-200°C | Formação de "casca alfa" e fragilização superficial |

Eleve Seu Processamento de Titânio com a KINTEK

Não deixe que a contaminação atmosférica comprometa sua manufatura aditiva avançada. A KINTEK fornece o equipamento especializado necessário para manter um controle ambiental preciso para metais reativos.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizados de Vácuo, Tubo e CVD, juntamente com outros fornos de alta temperatura de laboratório projetados especificamente para ambientes de alta pureza. Garanta que seus componentes atendam aos mais rigorosos padrões estruturais e químicos.

Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar sua solução

Guia Visual

Referências

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é a necessidade de um sistema de blindagem com gás argônio? Garanta a pureza na fusão a laser

- Qual é o propósito de usar um forno de laboratório na preparação de cinzas de bagaço de cana-de-açúcar? Otimizar o pré-tratamento do material

- Como o recozimento a 500°C afeta filmes finos de Ga2O3 dopados com NiO? Otimize seu tratamento térmico de alta precisão

- Qual é o impacto da precisão do controle de temperatura em filmes lançados em solução? Garantindo Integridade e Uniformidade

- Como o tratamento térmico a 2400 °C melhora o grafite natural? Aumenta a Cristalinidade e o Desempenho Eletroquímico

- Por que um sistema de controle preciso de temperatura é essencial para a carbonização da madeira? Alcance Fidelidade Perfeita da Forma

- Por que a alta pureza da matéria-prima é essencial para a pesquisa de ligas de magnésio? Garanta a Qualidade Precisa dos Dados Termodinâmicos

- Como um forno de secagem a vácuo contribui para a qualidade de precursores reticulados? Guia especializado para integridade de materiais