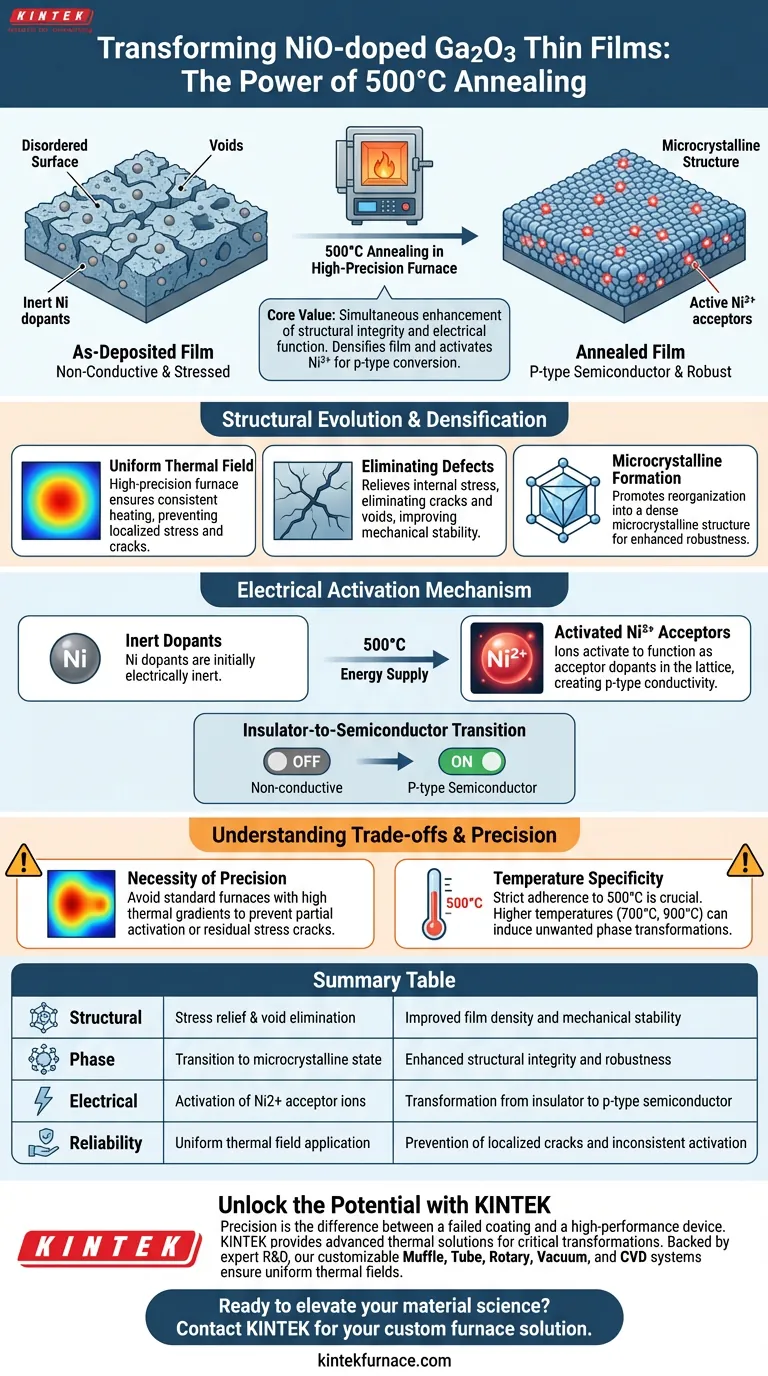

O recozimento de filmes finos de Ga2O3 dopados com NiO a 500°C desencadeia uma transformação crítica tanto na estrutura física quanto no desempenho elétrico. Este tratamento térmico utiliza um forno de alta precisão para reparar defeitos de deposição, ao mesmo tempo em que ativa as capacidades semicondutoras do material.

O valor central deste processo é o aprimoramento simultâneo da integridade estrutural e da função elétrica: ele densifica o filme eliminando vazios induzidos por estresse e ativa íons Ni2+ para converter uma camada não condutora em um semicondutor funcional do tipo p.

Evolução Estrutural e Densificação

O Papel da Uniformidade Térmica

O uso de um forno de alta precisão é essencial para estabelecer um campo térmico uniforme.

O aquecimento inconsistente pode levar a pontos de estresse localizados. Um ambiente térmico preciso garante que todo o filme sofra as mesmas mudanças físicas simultaneamente.

Eliminação de Defeitos de Deposição

Os filmes frequentemente sofrem estresse causado durante a fase de deposição.

O processo de recozimento a 500°C alivia efetivamente esse estresse interno. Isso resulta na eliminação de trincas e vazios, melhorando significativamente a estabilidade mecânica da camada.

Formação Microcristalina

A energia térmica fornecida nesta temperatura promove a organização da estrutura do material.

O filme muda para uma estrutura microcristalina. Essa reorganização aumenta a densidade geral do filme, criando um material mais robusto em comparação com o estado após a deposição.

Mecanismo de Ativação Elétrica

Ativação do Dopante

Antes do recozimento, os dopantes de Níquel podem permanecer eletricamente inertes.

O tratamento a 500°C fornece a energia necessária para ativar os íons Ni2+. Esses íons começam a funcionar como dopantes aceptores dentro da rede cristalina.

Transição de Isolante para Semicondutor

A mudança funcional mais significativa é a alteração da condutividade.

Ao ativar os aceptores, o processo de recozimento converte o filme inicialmente não condutor em um semicondutor do tipo p de alto desempenho. Esta é a etapa crítica para permitir o uso do material em dispositivos eletrônicos.

Compreendendo os Compromissos

A Necessidade de Precisão

Embora a referência principal destaque os benefícios, ela implicitamente ressalta a necessidade de precisão do equipamento.

Fornos padrão com altos gradientes térmicos podem falhar em produzir o campo uniforme descrito. Sem essa uniformidade, você corre o risco de ativação parcial ou trincas de estresse residuais em zonas específicas do filme.

Especificidade da Temperatura

É crucial aderir estritamente à temperatura alvo para este sistema de material específico.

Dados suplementares indicam que temperaturas mais altas (por exemplo, 700°C ou 900°C) podem induzir diferentes transformações de fase, como a conversão de materiais em estruturas amorfas ou a alteração de bandgaps em óxidos à base de ferro. Para Ga2O3 dopado com NiO, 500°C é o ponto calibrado para alcançar o estado microcristalino do tipo p desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de seus filmes de Ga2O3 dopados com NiO, alinhe seus controles de processo com seus objetivos finais específicos:

- Se o seu foco principal é Durabilidade Física: Garanta que seu forno forneça um campo térmico estritamente uniforme para maximizar a densidade e eliminar a formação de vazios.

- Se o seu foco principal é Condutividade Elétrica: Verifique se o tempo de permanência a 500°C é suficiente para ativar completamente os aceptores Ni2+ para a conversão do tipo p.

A precisão no tratamento térmico é a ponte entre um revestimento bruto depositado e um dispositivo semicondutor de alto desempenho.

Tabela Resumo:

| Categoria de Impacto | Mudança Física/Elétrica | Benefício Resultante |

|---|---|---|

| Estrutural | Alívio de estresse e eliminação de vazios | Melhora da densidade do filme e estabilidade mecânica |

| Fase | Transição para estado microcristalino | Melhora da integridade estrutural e robustez |

| Elétrico | Ativação de íons aceptores Ni2+ | Transformação de isolante para semicondutor do tipo p |

| Confiabilidade | Aplicação de campo térmico uniforme | Prevenção de trincas localizadas e ativação inconsistente |

Desbloqueie o Potencial de Seus Materiais Semicondutores

A precisão é a diferença entre um revestimento falho e um dispositivo eletrônico de alto desempenho. A KINTEK fornece as soluções térmicas avançadas necessárias para alcançar transformações críticas de materiais, como o recozimento a 500°C de Ga2O3 dopado com NiO.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção, garantindo os campos térmicos uniformes necessários para ativação de dopantes e densificação.

Pronto para elevar sua ciência de materiais? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Cheng‐Fu Yang, Shu‐Han Liao. Analyses of the Properties of the NiO-Doped Ga2O3 Wide-Bandgap Semiconductor Thin Films. DOI: 10.3390/coatings14121615

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a função do tratamento controlado de fluxo de ar quente na secagem de ZnO? Domine a Planicidade da Superfície e a Redução de Tensão

- Como um autoclave de alta pressão com revestimento de PTFE facilita a síntese de GLC? Garanta pureza e segurança

- O que acontece durante a fase de recristalização do recozimento? Restauração da Ductilidade e Reconfiguração da Microestrutura

- Por que é necessário um forno de calcinação secundário após a moagem em bolas? Desbloqueie a síntese de hidroxiapatita de alta pureza

- Que processos os fornos contínuos podem realizar em uma única etapa? Domine a Desaglomeração e a Sinterização para Produção de Alto Volume

- Quais são as vantagens de usar um forno de recozimento com oxigênio de alta pressão para filmes finos de La1-xSrxMnO3?

- Como um forno a vácuo contribui para o desempenho de pastas de eletrodos compósitos? Aumenta a vida útil e a estabilidade da bateria

- Por que o Resfriamento em Água é Crítico para Fases Metastáveis em Titânio? Desbloqueie a Resistência de Ligas de Alto Desempenho