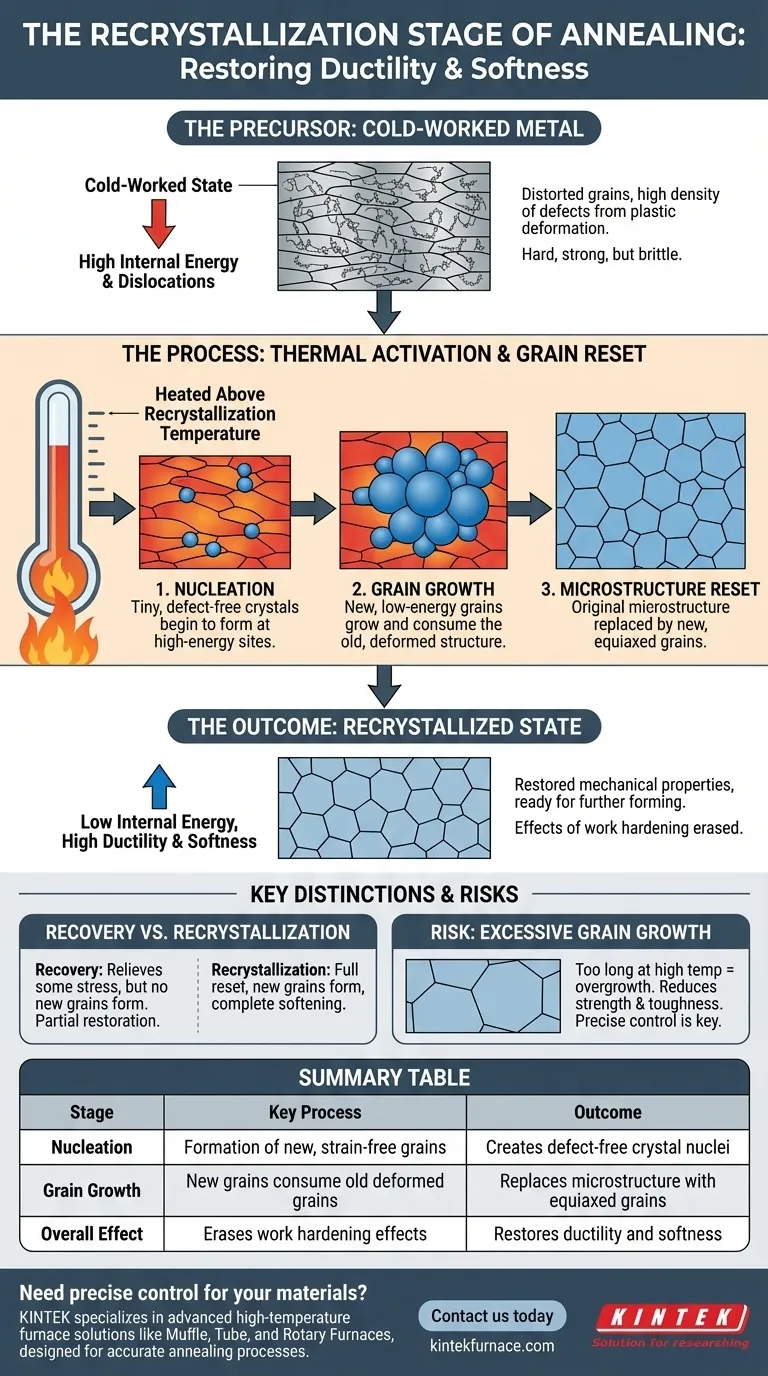

Em resumo, a etapa de recristalização do recozimento é um processo ativado termicamente onde novos grãos livres de deformação se formam e crescem para substituir os grãos deformados e de alta energia criados durante o trabalho a frio. Ao aquecer um metal acima de sua temperatura específica de recristalização (mas abaixo de seu ponto de fusão), esta etapa efetivamente apaga os efeitos do endurecimento por trabalho, restaurando a ductilidade e a maciez originais do material.

O propósito central da recristalização é redefinir a microestrutura interna do material. É uma demolição e reconstrução controlada em nível microscópico, substituindo uma estrutura de grãos estressada e quebradiça por uma nova e sem estresse.

O Precursor: Por que a Recristalização é Necessária

O Estado de um Metal Trabalhado a Frio

Quando um metal é deformado plasticamente à temperatura ambiente — através de processos como laminação, forjamento ou trefilação — sua estrutura de grãos interna torna-se distorcida e alongada. Este processo, conhecido como trabalho a frio, introduz uma alta densidade de defeitos cristalinos chamados discordâncias.

Essa teia emaranhada de discordâncias torna o metal mais duro e mais forte, mas reduz significativamente sua ductilidade, tornando-o quebradiço e difícil de trabalhar posteriormente.

O Papel da Energia Armazenada

Os grãos distorcidos e as discordâncias do trabalho a frio representam um estado de alta energia interna. Essa energia armazenada é a força motriz fundamental para a recristalização. O material está em um estado instável e, quando recebe energia térmica suficiente (calor), naturalmente buscará retornar a uma configuração de energia mais baixa.

Desconstruindo o Processo de Recristalização

Atingindo a Temperatura Crítica

Para iniciar a recristalização, o material deve ser aquecido acima de sua temperatura de recristalização. Este não é um ponto fixo como um ponto de fusão, mas uma faixa de temperatura que depende da liga específica e, crucialmente, da quantidade de trabalho a frio anterior.

Materiais mais intensamente trabalhados a frio têm mais energia armazenada e recristalizarão a uma temperatura mais baixa.

Nucleação de Novos Grãos

Uma vez atingida a temperatura crítica, pequenos e novos cristais livres de deformação começam a se formar. Esses núcleos são livres de defeitos e tipicamente aparecem em locais de alta energia dentro da estrutura deformada, como os limites dos grãos antigos e distorcidos.

Crescimento de Grãos e Reinicialização da Microestrutura

Esses novos grãos de baixa energia então crescem, consumindo os grãos antigos, de alta energia e deformados ao seu redor. Este processo continua até que a microestrutura deformada original tenha sido completamente substituída por um novo conjunto de grãos equiaxiais (de lados iguais).

Esta nova estrutura granular é o que restaura as propriedades mecânicas pré-tratamento do material, principalmente sua ductilidade e maciez, tornando-o adequado para operações de conformação subsequentes.

Compreendendo as Vantagens e Principais Distinções

Diferenciando da Etapa de Recuperação

A recristalização é frequentemente precedida por uma etapa de temperatura mais baixa chamada recuperação. Durante a recuperação, algumas tensões internas são aliviadas à medida que as discordâncias se rearranjam em padrões de menor energia.

No entanto, a recuperação não cria novos grãos. Ela proporciona uma restauração parcial das propriedades, mas apenas a recristalização completa pode apagar totalmente os efeitos do endurecimento por trabalho, redefinindo a estrutura dos grãos.

O Risco de Crescimento Excessivo de Grãos

Controlar o processo é crítico. Se o material for mantido na temperatura de recristalização por muito tempo ou aquecido a uma temperatura excessivamente alta, os novos grãos continuarão a crescer, tornando-se maiores.

Este crescimento excessivo de grãos pode ser prejudicial, muitas vezes reduzindo a resistência e a tenacidade do material. O controle preciso da temperatura e do tempo é, portanto, essencial para alcançar o tamanho e as propriedades desejadas do grão final.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar as propriedades corretas do material requer a seleção do processo térmico certo para o seu objetivo específico.

- Se seu foco principal é aliviar o estresse interno com impacto mínimo na dureza: Um recozimento de recuperação de baixa temperatura, abaixo do ponto de recristalização, é a escolha correta.

- Se seu foco principal é restaurar totalmente a ductilidade para conformação significativa posterior: Você deve alcançar a recristalização completa aquecendo acima da temperatura crítica por tempo suficiente.

- Se seu foco principal é otimizar a resistência e tenacidade finais: Você deve controlar cuidadosamente o processo de recristalização para alcançar um tamanho de grão fino e uniforme e evitar o crescimento excessivo de grãos.

Dominar a recristalização permite que você projete precisamente as propriedades de um material, transformando um componente endurecido e quebradiço de volta em um ativo altamente conformável.

Tabela Resumo:

| Etapa | Processo Chave | Resultado |

|---|---|---|

| Nucleação | Formação de novos grãos livres de deformação em locais de alta energia | Cria núcleos cristalinos livres de defeitos |

| Crescimento de Grãos | Crescimento de novos grãos consumindo grãos antigos deformados | Substitui a microestrutura por grãos equiaxiais |

| Efeito Geral | Apaga os efeitos do endurecimento por trabalho | Restaura a ductilidade e a maciez |

Precisa de controle preciso sobre a recristalização para seus materiais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, como fornos tipo Mufla, Tubo e Rotativos, projetados para processos de recozimento precisos. Com nossas profundas capacidades de personalização, podemos adaptar equipamentos para atender às suas necessidades experimentais exclusivas, garantindo uma estrutura de grãos e propriedades de material ideais. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo