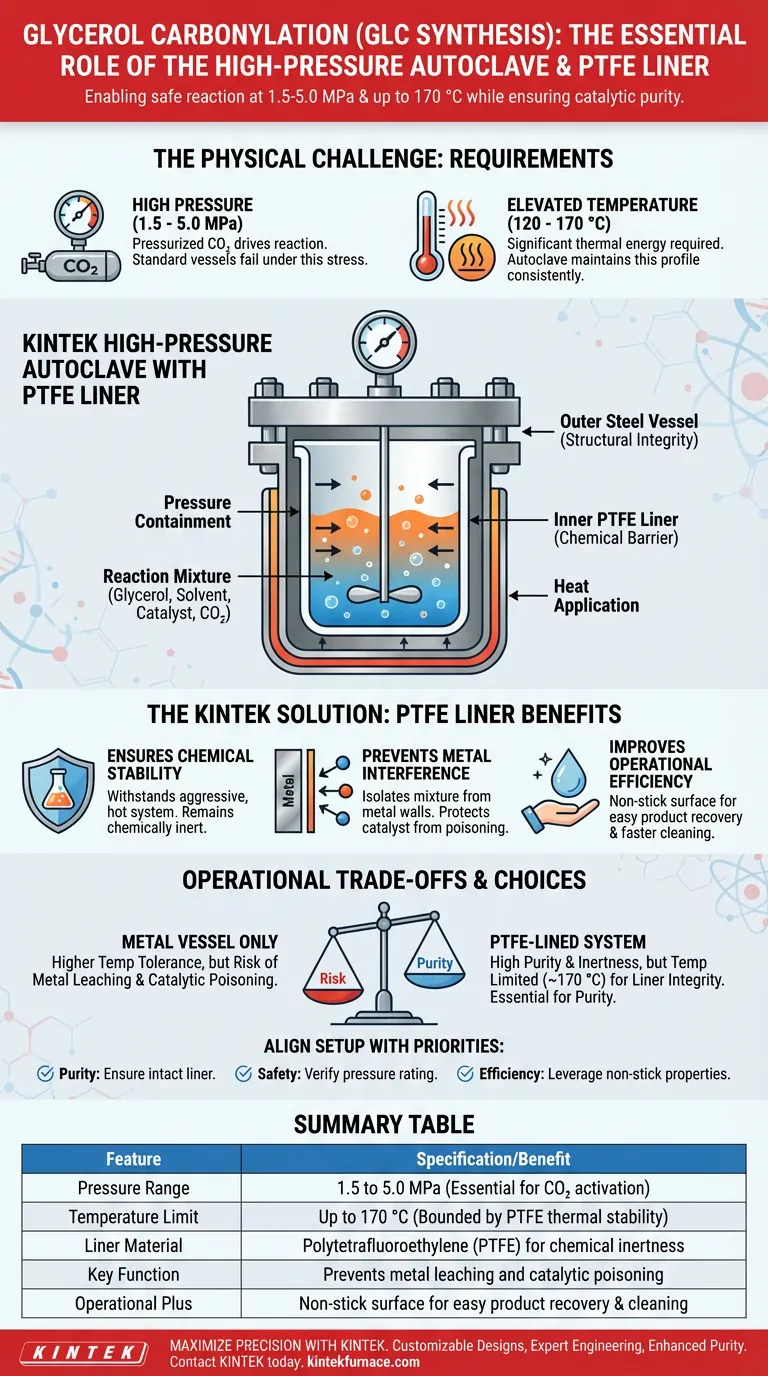

Um autoclave de alta pressão equipado com um revestimento de politetrafluoroetileno (PTFE) serve como o sistema de contenção fundamental para a carbonilação de glicerol (síntese de GLC). Ele permite que a reação prossiga com segurança sob pressões necessárias de 1,5 a 5,0 MPa, ao mesmo tempo que isola a mistura química das paredes metálicas do vaso. Essa configuração é crucial para manter a pureza catalítica e suportar temperaturas de até 170 °C.

Ponto Principal A síntese de GLC exige condições físicas rigorosas que a vidraria de laboratório padrão não consegue suportar. O autoclave de alta pressão fornece a integridade estrutural necessária, enquanto o revestimento de PTFE atua como uma barreira essencial para evitar contaminação química e interferência catalítica das paredes metálicas do reator.

Os Requisitos Físicos da Reação

Contenção de Altas Pressões

A carbonilação de glicerol utiliza dióxido de carbono como reagente, que deve ser pressurizado para impulsionar a reação.

O processo requer especificamente condições de pressão que variam de 1,5 a 5,0 MPa.

Um vaso de reação padrão falharia sob essa tensão; o autoclave de alta pressão é projetado especificamente para conter essa força com segurança.

Gerenciamento de Temperaturas Elevadas

Além da alta pressão, a síntese requer energia térmica significativa para prosseguir eficientemente.

A janela operacional para esta reação situa-se entre 120 °C e 170 °C.

O autoclave mantém esse perfil de temperatura de forma consistente, mantendo os gases pressurizados contidos.

O Papel Crítico do Revestimento de PTFE

Garantindo a Estabilidade Química

A reação envolve um sistema quente de glicerol e solvente que pode ser quimicamente agressivo.

Um revestimento de PTFE fornece uma superfície quimicamente estável que resiste a esse ambiente específico.

Ele permanece inerte mesmo quando exposto às altas temperaturas necessárias para a síntese.

Prevenindo Interferência Metálica

O contato direto entre os reagentes e as paredes metálicas do autoclave pode ser prejudicial.

As paredes metálicas poderiam interagir quimicamente com a mistura, potencialmente interferindo no processo catalítico pretendido.

O revestimento de PTFE atua como um escudo, isolando a mistura reacional para garantir que apenas o catalisador pretendido impulsione a síntese.

Melhorando a Eficiência Operacional

Além dos benefícios químicos, o revestimento oferece vantagens práticas para o operador.

A natureza antiaderente do PTFE torna significativamente mais fácil coletar os produtos finais após a conclusão da reação.

Ele também simplifica o processo de limpeza, permitindo uma rotação mais rápida entre os experimentos.

Considerações Operacionais e Compromissos

Limitações Térmicas vs. Inércia Química

Embora o revestimento de PTFE forneça proteção química essencial, ele é o fator limitante em relação à temperatura em comparação com um vaso de metal nu.

A reação é limitada aos limites operacionais do polímero (cerca de 170 °C neste contexto) para manter estritamente a integridade do revestimento.

Exceder essas temperaturas poderia deformar o revestimento, expondo os reagentes às paredes metálicas e comprometendo o experimento.

A Necessidade do Revestimento

Pode-se ser tentado a dispensar o revestimento para utilizar a maior tolerância térmica do autoclave de aço.

No entanto, fazer isso introduz o risco de lixiviação de metal ou envenenamento catalítico.

O compromisso pela pureza é a adesão estrita aos limites de temperatura impostos pelo material de PTFE.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir uma carbonilação de glicerol bem-sucedida, você deve alinhar a configuração do seu equipamento com suas prioridades experimentais específicas.

- Se o seu foco principal é a Pureza da Reação: Certifique-se de que o revestimento de PTFE esteja intacto e seja usado em todas as execuções para evitar a interferência das paredes metálicas com o catalisador.

- Se o seu foco principal é a Segurança do Processo: Verifique se o autoclave é classificado para pressões superiores a 5,0 MPa para fornecer uma margem de segurança acima das condições de reação necessárias.

- Se o seu foco principal é a Eficiência do Fluxo de Trabalho: Aproveite as propriedades antiaderentes do revestimento para maximizar a recuperação do produto e minimizar o uso de solvente durante a limpeza.

Ao combinar a resistência estrutural do aço com a inércia química do PTFE, você cria o ambiente ideal para a síntese de GLC de alta pureza.

Tabela Resumo:

| Característica | Especificação/Benefício |

|---|---|

| Faixa de Pressão | 1,5 a 5,0 MPa (Essencial para ativação de CO2) |

| Limite de Temperatura | Até 170 °C (Limitado pela estabilidade térmica do PTFE) |

| Material do Revestimento | Politetrafluoroetileno (PTFE) para inércia química |

| Função Principal | Previne lixiviação de metal e envenenamento catalítico |

| Vantagem Operacional | Superfície antiaderente para fácil recuperação do produto e limpeza |

Maximize a Precisão da Sua Síntese com a KINTEK

A carbonilação de glicerol de alta pureza requer o equilíbrio perfeito de controle térmico e resistência química. A KINTEK fornece soluções de laboratório líderes na indústria, adaptadas para esses ambientes exigentes. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com autoclaves personalizáveis de alta pressão projetados para suas necessidades exclusivas de pesquisa.

Nosso valor para você:

- Designs Personalizáveis: Adapte revestimentos de vaso e classificações de pressão à sua química específica.

- Engenharia Especializada: Garanta a segurança com hardware classificado para condições físicas extremas.

- Pureza Aprimorada: Proteja seus processos catalíticos com blindagem de PTFE de alta qualidade.

Guia Visual

Referências

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um autoclave de aço inoxidável com revestimento de Teflon é necessário para BiVO4? Garanta pureza e alto desempenho

- Quais são as vantagens de usar pirólise por spray ultrassônico para pó metálico? Alcançar alta pureza e esfericidade

- Qual é o propósito de usar um forno de secagem a vácuo para pós minerais? Otimizar a Ligação e Densidade de Polímeros

- Qual é o papel principal dos sistemas de simulação térmica de alta temperatura nos testes de aço? Otimizar Processos Industriais

- Como um forno a vácuo contribui para o desempenho de pastas de eletrodos compósitos? Aumenta a vida útil e a estabilidade da bateria

- Como um barco cerâmico selado impacta o teor de enxofre do SPAN? Desbloqueie 53,62% de Retenção para Cátodos de Alta Energia

- Por que a remoção contínua de carbono é essencial para reatores de pirólise de metano? Proteja a integridade do seu reator

- Qual é o propósito de usar um forno de grau industrial para secagem segmentada? Otimizar a Integridade e Aderência do Eletrodo