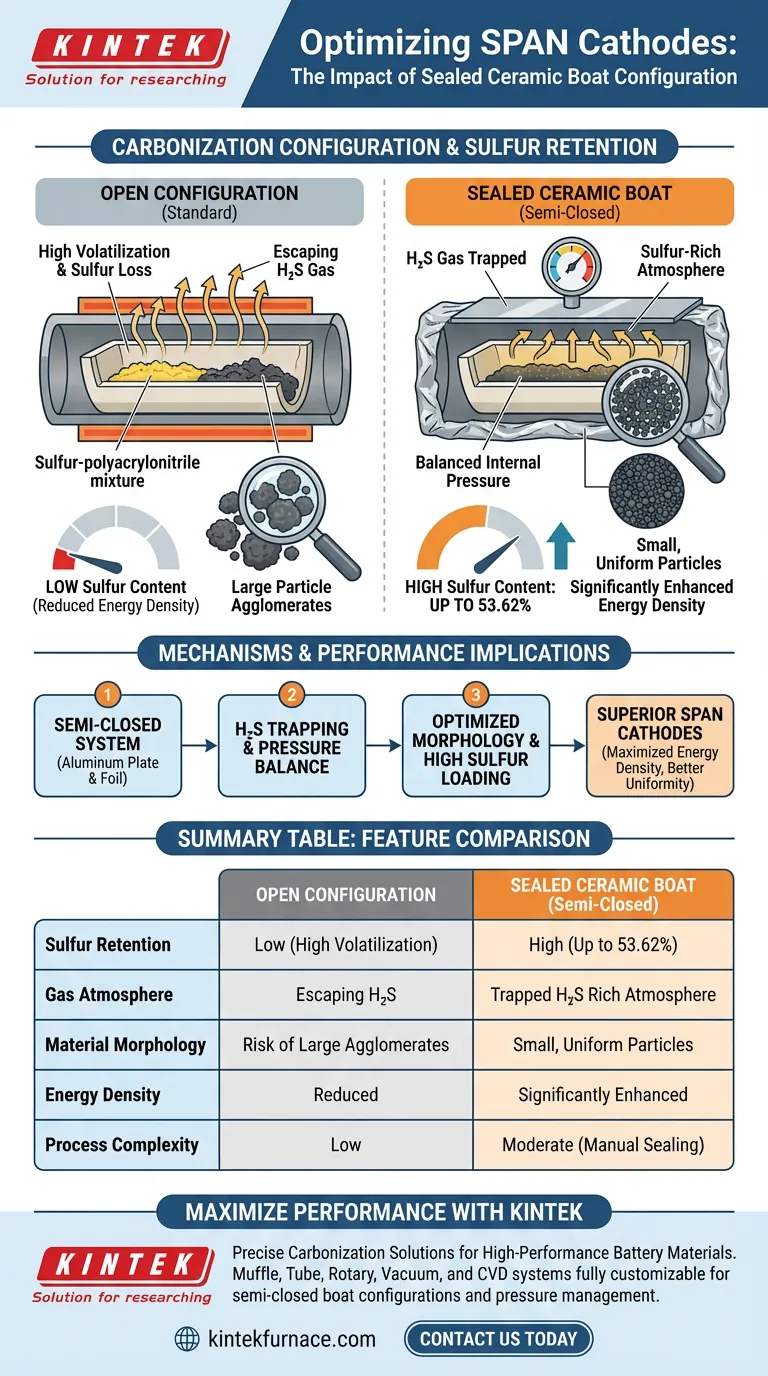

A implementação de uma configuração de barco cerâmico selado aumenta diretamente o teor de enxofre retido dos materiais catódicos de poliacrilonitrila sulfurizada (SPAN) durante a carbonização. Ao cobrir o barco com uma placa de alumínio selada e envolvê-lo em papel alumínio, você cria um ambiente semicerrado que reduz significativamente a perda de enxofre ativo, permitindo que os teores finais de enxofre atinjam até 53,62%.

O ambiente de reação semicerrado aprisiona eficazmente o gás sulfeto de hidrogênio evoluído e mantém um equilíbrio de pressão interna. Este mecanismo inibe a formação de aglomerados de partículas grandes e maximiza a retenção de enxofre, aumentando diretamente a densidade de energia da célula de bateria final.

A Mecânica da Configuração Selada

Criando um Sistema Semicerrado

O processo padrão de carbonização geralmente leva à volatilização do enxofre, reduzindo o material ativo disponível para reações eletroquímicas.

Ao utilizar um barco cerâmico coberto com uma placa de alumínio e envolvido em papel alumínio, você transforma um sistema aberto em um ambiente de reação semicerrado. Essa contenção física é o principal impulsionador do aumento da retenção de enxofre.

Aprisionando Sulfeto de Hidrogênio ($H_2S$)

Durante a reação em alta temperatura entre o enxofre e o poliacrilonitrila, o gás sulfeto de hidrogênio é produzido como subproduto.

Em um sistema aberto, esse gás escapa imediatamente. Na configuração selada, a captura do sulfeto de hidrogênio cria uma atmosfera rica em enxofre dentro do recipiente, o que suprime a volatilização adicional do enxofre ativo da estrutura do SPAN.

Otimizando a Pressão Interna

O design selado faz mais do que apenas aprisionar gás; ele estabelece um equilíbrio crítico de pressão interna.

Essa pressão desempenha um papel físico na formação do material. Ela inibe eficazmente a formação de aglomerados de partículas grandes, resultando em uma morfologia mais favorável para aplicações em baterias.

Implicações de Desempenho

Aumentando a Densidade de Energia

A correlação direta entre o teor de enxofre e a capacidade da bateria é bem estabelecida.

Ao reduzir a perda de enxofre ativo, essa configuração eleva o teor de enxofre para 53,62%. Esse aumento se traduz diretamente em um aprimoramento significativo na densidade de energia da bateria resultante.

Melhorando a Uniformidade do Material

A prevenção da aglomeração garante uma distribuição de partículas mais uniforme.

Partículas menores e não aglomeradas geralmente oferecem melhor contato com o eletrólito e caminhos de difusão iônica mais curtos, complementando a alta carga de enxofre para melhorar o desempenho eletroquímico geral.

Compreendendo as Compensações

Gerenciando Segurança e Pressão

Embora o aprisionamento de gases melhore o desempenho, ele introduz uma variável de pressão interna que deve ser gerenciada.

Os operadores devem garantir que a natureza "semicerrada" permita a liberação de segurança se a pressão se tornar crítica, evitando os perigos de um vaso totalmente pressurizado em um forno de alta temperatura.

Complexidade do Processo

Este método introduz etapas manuais adicionais em comparação com a carbonização padrão em barco aberto.

A exigência de selar placas e envolver papel alumínio adiciona tempo ao processo de fabricação, o que pode afetar a escalabilidade ou a taxa de produção em ambientes de produção maiores.

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar essa configuração de forma eficaz, considere seus objetivos primários de síntese:

- Se seu foco principal é Maximizar a Densidade de Energia: Adote o método de papel alumínio/placa de alumínio selado para direcionar o teor de enxofre para o limite de 53%.

- Se seu foco principal é o Controle de Morfologia: Utilize a pressão interna do barco selado para evitar aglomerados de partículas grandes sem a necessidade de aditivos químicos complexos.

Aproveitar um ambiente semicerrado é uma solução mecânica para um problema químico, oferecendo um caminho de alto impacto para cátodos SPAN superiores.

Tabela Resumo:

| Recurso | Configuração Aberta | Barco Cerâmico Selado (Semicerrado) |

|---|---|---|

| Retenção de Enxofre | Baixa (Alta Volatilização) | Alta (Até 53,62%) |

| Atmosfera de Gás | H2S Escapando | Atmosfera Rica em H2S Aprisionado |

| Morfologia do Material | Risco de Grandes Aglomerados | Partículas Pequenas e Uniformes |

| Densidade de Energia | Reduzida | Significativamente Aprimorada |

| Complexidade do Processo | Baixa | Moderada (Selagem Manual) |

Maximize o Desempenho do Seu Cátodo SPAN com a KINTEK

O controle preciso do ambiente de carbonização é fundamental para materiais de bateria de alto desempenho. Na KINTEK, entendemos que alcançar 53,62% de retenção de enxofre requer mais do que apenas um forno — requer um sistema projetado para precisão e confiabilidade.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para acomodar configurações de barco semicerradas e gerenciamento de pressão interna. Se você está expandindo a produção ou refinando a síntese de laboratório, nossas soluções de alta temperatura fornecem a estabilidade térmica e o controle atmosférico necessários para prevenir a aglomeração e maximizar a densidade de energia.

Pronto para otimizar sua síntese de materiais? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas de forno de laboratório!

Guia Visual

Referências

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Qual é o propósito de usar nitrogênio de alta pureza para experimentos com nano-óxido de zinco? Garanta a pureza e a precisão dos dados

- Qual é a importância do FE-SEM para cerâmicas SSBSN? Domine a Análise Morfológica para um Desempenho Elétrico Superior

- Qual é o propósito da etapa de sinterização de estabilização de longo prazo a 250°C? Garanta a integridade da sua rede de nanoestruturas de CuO

- Como os ciclos segmentados de aquecimento e resfriamento afetam a síntese assistida por micro-ondas de óxido de ferro 2D (Fe2O3)?

- Por que uma prensa de comprimidos de laboratório é usada para briquetar o pó antes da redução carbérmica a vácuo? Garanta uma Produção de Magnésio Eficiente e Estável

- Por que usar alvos de Cr, Si e Y de alta pureza para revestimentos de CrSiN-Y? Alcançando Estabilidade Térmica e Dureza Superiores

- Qual é o propósito da estrutura de túnel de 0,5 cm na sinterização de LLZO? Alcançar Uniformidade Estrutural Superior

- Como um sistema preciso de controle de temperatura facilita a conversão de HDPE? Otimize a Eficiência da Sua Pirólise Catalítica