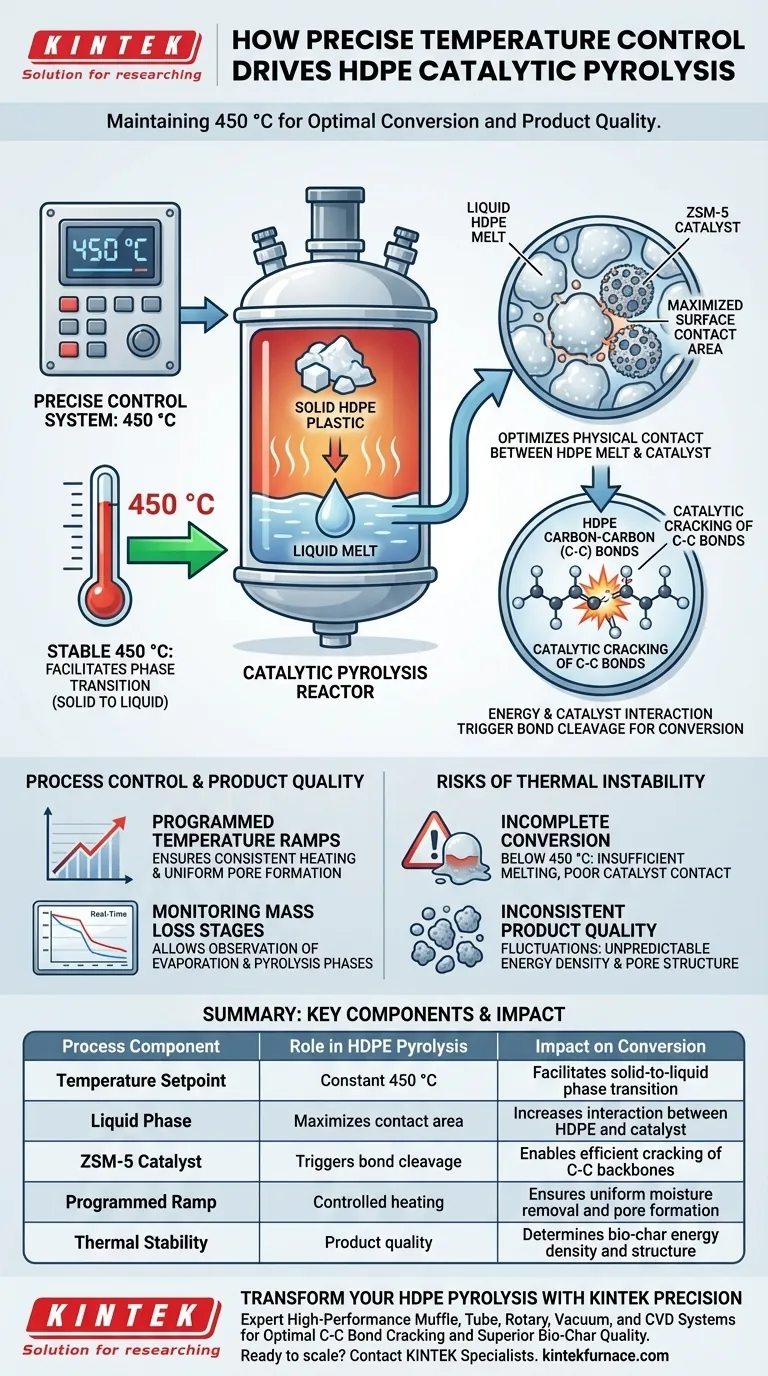

Um sistema preciso de controle de temperatura é o motor fundamental da eficiência na pirólise de polietileno de alta densidade (HDPE), especificamente ao manter o ambiente de reação a uma temperatura estável de 450 °C. Essa precisão térmica força o plástico sólido a transitar para um estado líquido fundido, o que maximiza a área de contato físico entre o HDPE e o catalisador ZSM-5 para desencadear a quebra química necessária.

Ponto Chave: A pirólise catalítica eficaz depende da transição de fase, não apenas da aplicação de calor. Ao manter uma temperatura constante, o sistema de controle otimiza a interação da área de superfície entre o plástico fundido e o catalisador, facilitando a quebra das ligações Carbono-Carbono que impulsiona todo o processo de conversão.

A Mecânica da Interação Catalítica

Criando a Fase Líquida

A principal função do sistema de controle de temperatura é atingir e manter uma temperatura constante de 450 °C.

Neste ponto de ajuste térmico preciso, o HDPE sofre uma mudança completa de fase de sólido para líquido. Essa liquefação é o pré-requisito para todas as reações químicas subsequentes neste processo específico.

Maximizando o Contato de Superfície

Uma vez que o HDPE esteja em estado líquido fundido, a dinâmica do reator muda.

A fase líquida aumenta significativamente a área de contato entre as cadeias de hidrocarbonetos e as partículas do catalisador ZSM-5. Sem esse contato físico íntimo, o catalisador não pode interagir efetivamente com o material em massa.

Desencadeando a Quebra de Ligações

A interação entre o HDPE líquido e o catalisador é o que inicia a reação.

Este estado térmico específico permite a quebra catalítica de ligações C-C. O ambiente preciso de 450 °C fornece a energia necessária para quebrar efetivamente a espinha dorsal de carbono do polímero.

Controle de Processo e Qualidade do Produto

Rampas de Temperatura Programadas

Além de manter um ponto de ajuste estático, um sistema de controle automático gerencia a aproximação da temperatura alvo.

O sistema segue uma rampa de temperatura programada específica. Isso garante que o material seja aquecido de forma consistente, em vez de ser submetido a choque térmico ou taxas de aquecimento irregulares.

Monitoramento dos Estágios de Perda de Massa

O controle preciso permite a observação em tempo real do progresso da reação.

Ao fornecer compensação de temperatura, os operadores podem monitorar as características de perda de massa em diferentes estágios. Isso inclui distinguir entre a evaporação inicial de umidade e as fases de pirólise primária ou secundária.

Definindo as Características do Bio-carvão

A estabilidade do ambiente térmico impacta diretamente as propriedades físicas do subproduto sólido.

O nível de controle exercido durante o processo dita o desenvolvimento da estrutura de poros no bio-carvão resultante. Além disso, essa precisão influencia a densidade de energia geral do produto final.

Riscos de Instabilidade Térmica

Conversão Incompleta

Se o sistema não conseguir manter o requisito estrito de 450 °C, a transição de fase pode ser comprometida.

Temperaturas mais baixas podem resultar em fusão insuficiente, impedindo o contato necessário com o catalisador ZSM-5. Isso leva a material não reagido e quebra ineficiente de ligações C-C.

Qualidade Inconsistente do Produto

A confiabilidade na rampa de temperatura é crucial para a uniformidade do produto.

Flutuações durante os estágios de aquecimento podem alterar a forma como a umidade é evaporada e como a pirólise se inicia. Essa inconsistência geralmente resulta em bio-carvão com densidades de energia imprevisíveis e estruturas de poros irregulares.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu sistema de pirólise de HDPE, concentre-se nos resultados específicos que você precisa alcançar.

- Se o seu foco principal é a eficiência de conversão: Garanta que seu sistema possa manter rigidamente 450 °C para garantir a fusão líquida necessária para o contato máximo com o catalisador e a quebra de ligações.

- Se o seu foco principal é a qualidade do bio-carvão: Priorize um sistema com rampas programáveis e compensação para controlar o desenvolvimento da estrutura de poros e a densidade de energia.

A regulação térmica precisa transforma a pirólise de um processo de aquecimento caótico em uma operação controlada de engenharia química.

Tabela Resumo:

| Componente do Processo | Papel na Pirólise de HDPE | Impacto na Conversão |

|---|---|---|

| Ponto de Ajuste de Temperatura | 450 °C Constante | Facilita a transição de fase sólido-líquido |

| Fase Líquida | Maximiza a área de contato | Aumenta a interação entre HDPE e catalisador |

| Catalisador ZSM-5 | Desencadeia a quebra de ligações | Permite a quebra eficiente das espinhas dorsais C-C |

| Rampa Programada | Aquecimento controlado | Garante a remoção uniforme de umidade e a formação de poros |

| Estabilidade Térmica | Qualidade do produto | Determina a densidade de energia e a estrutura do bio-carvão |

Transforme Sua Pirólise de HDPE com a Precisão KINTEK

Não deixe a instabilidade térmica comprometer sua eficiência de conversão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades laboratoriais exclusivas. Nossos sistemas precisos de controle de temperatura garantem que suas reações catalíticas atinjam o ambiente exato de 450 °C necessário para a quebra ideal de ligações C-C e uma qualidade superior de bio-carvão.

Pronto para escalar sua pesquisa ou produção? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como um sistema de controle de temperatura de alta precisão influencia o tamanho das nanopartículas? Domine a Ativação de Catalisadores

- Por que uma estação de envelhecimento é necessária para sensores de gás LaFeO3 dopados com Ni? Garanta Estabilidade e Precisão

- Por que uma estufa é necessária para VP-FSCM? Controles Mestres de Cura para Resultados Superiores de Solidificação de Solo

- Por que uma linha de têmpera automática com esteira de malha é usada para anéis de rolamento? Precisão e Estabilidade Explicadas

- Qual é o mecanismo do pó de leito no sinteramento de LLZO? Otimizar a Estabilidade do Lítio e a Pureza da Fase

- Quais são os principais tipos de fornos de laboratório com base no tamanho? Encontre o Ajuste Perfeito para a Escala do Seu Laboratório

- Como o tratamento térmico aprimora as propriedades mecânicas dos revestimentos de AZO e ZnO? Aumenta a Durabilidade e a Dureza

- Por que o controle de temperatura em etapas é necessário em um forno de precisão de laboratório? Dominando a Cura de Cerâmica Porosa de TiCO