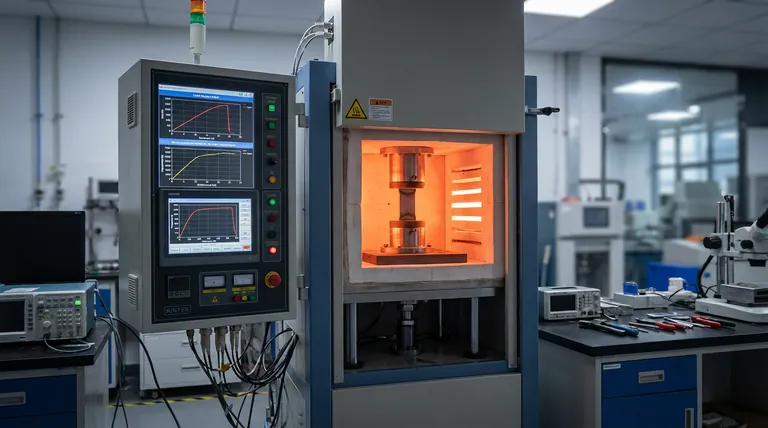

Os sistemas de simulação térmica de alta temperatura funcionam como a ponte crítica entre os testes de laboratório e a aplicação industrial. Esses sistemas utilizam aquecimento de alta precisão integrado e carregamento hidráulico para submeter amostras de aço de médio teor de manganês a ambientes programados estritamente controlados. Ao monitorar carga, deslocamento e temperatura em tempo real, eles replicam com precisão as taxas de deformação complexas e as condições térmicas encontradas durante os processos de fabricação reais.

O valor principal desses sistemas reside em sua capacidade de gerar dados brutos de tensão-deformação. Esses dados são a base para a construção de modelos constitutivos e mapas de processamento térmico, que são essenciais para prever como o aço se comporta durante o processamento térmico industrial.

A Mecânica da Simulação Precisa

Sistemas de Controle Integrados

Para entender o aço de médio teor de manganês, não se pode simplesmente aquecê-lo ou comprimi-lo isoladamente. O sistema de simulação integra aquecimento de alta precisão com carregamento hidráulico. Essa combinação permite a execução de protocolos de teste complexos e pré-programados que imitam cenários do mundo real.

Monitoramento em Tempo Real

A coleta de dados é contínua e imediata. O sistema monitora variáveis críticas — especificamente carga, deslocamento e temperatura — à medida que o teste progride. Esse loop de feedback em tempo real garante que as condições aplicadas à amostra permaneçam dentro de tolerâncias rigorosas durante todo o experimento.

Transformando Dados Brutos em Insights de Engenharia

Simulando Ambientes Industriais

O objetivo final é replicar a fábrica em um ambiente controlado. Esses sistemas simulam as taxas de deformação específicas e as flutuações de temperatura que o aço sofre durante o processamento térmico industrial. Essa capacidade permite que os engenheiros testem estratégias de processamento sem o custo ou risco de testes industriais em larga escala.

Construindo Modelos Constitutivos

Os dados brutos de tensão-deformação coletados não são o produto final; é uma matéria-prima. Os engenheiros usam esses dados para construir modelos constitutivos que descrevem matematicamente o comportamento do material sob tensão. Esses modelos são vitais para prever a integridade estrutural e a deformabilidade do aço.

Criando Mapas de Processamento Térmico

Além de modelos individuais, os dados permitem a criação de mapas de processamento térmico. Esses mapas visualizam as zonas seguras e inseguras de processamento para o material. Eles orientam os fabricantes sobre as combinações ideais de temperatura e deformação para evitar defeitos.

Entendendo as Dependências Operacionais

A Confiabilidade dos Parâmetros de Entrada

Embora esses sistemas sejam poderosos, sua saída é tão confiável quanto os parâmetros programados. Se as taxas de deformação simuladas ou as curvas de aquecimento não refletirem com precisão o processo industrial alvo, os dados resultantes serão enganosos. O sucesso requer um profundo entendimento do ambiente de fabricação real antes de programar a simulação.

Desafios na Interpretação de Dados

O sistema fornece dados brutos, mas não os interpreta. A construção de modelos constitutivos precisos requer uma análise sofisticada das curvas de tensão-deformação. A interpretação incorreta dos pontos de transição nesses dados pode levar a mapas de processamento falhos.

Maximizando o Valor da Simulação Térmica

Para utilizar efetivamente a simulação térmica de alta temperatura para aço de médio teor de manganês, alinhe seus protocolos de teste com seus objetivos finais específicos.

- Se o seu foco principal for a caracterização de materiais: Priorize a coleta de dados de tensão-deformação de alta resolução para construir modelos constitutivos robustos que definam o comportamento mecânico fundamental do aço.

- Se o seu foco principal for a otimização de processos: Concentre-se na geração de mapas abrangentes de processamento térmico para identificar as janelas ideais de temperatura e taxa de deformação para a fabricação industrial.

Ao alavancar esses sistemas para capturar respostas precisas do material, você transforma a ciência de materiais teórica em controle de processo industrial acionável.

Tabela Resumo:

| Característica Principal | Papel Funcional | Benefício Estratégico |

|---|---|---|

| Carregamento Integrado | Sincroniza aquecimento de alta precisão com compressão hidráulica | Imita ambientes de processamento térmico industrial do mundo real |

| Monitoramento em Tempo Real | Rastreia carga, deslocamento e temperatura continuamente | Garante a coleta de dados de tensão-deformação precisos e de alta resolução |

| Modelagem de Dados | Base para modelos constitutivos e mapas de processamento | Prevê o comportamento do material e identifica zonas de processamento ideais |

| Simulação de Processo | Replica taxas de deformação complexas e flutuações térmicas | Reduz custos e riscos ao evitar falhas em testes industriais em larga escala |

Simulação Térmica de Precisão para sua Próxima Inovação

Preencha a lacuna entre pesquisa de laboratório e sucesso industrial com a KINTEK. Como líder em tecnologia térmica avançada, fornecemos o equipamento de precisão necessário para gerar os dados de tensão-deformação de alta resolução e modelos constitutivos que seus projetos exigem.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de equipamentos de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de alta temperatura especializados. Todos os nossos sistemas são totalmente personalizáveis para atender aos requisitos de teste exclusivos de aço de médio teor de manganês e outros materiais avançados.

Pronto para transformar sua ciência de materiais em controle industrial acionável?

Entre em Contato com a KINTEK Hoje para Discutir sua Solução Personalizada

Referências

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal do processo de um forno de secagem a temperatura constante? Garantir a integridade estrutural do catalisador

- Por que o tratamento térmico duplo é necessário para nanopartículas de SnO2? Otimize a Oxidação para um Desempenho Superior

- Qual é o papel do gás argônio de alta pureza na produção de pó de magnésio ultrafino? Controle de Tamanho de Partícula e Pureza

- Qual papel um forno de sinterização de alta temperatura desempenha na cerâmica piezoelétrica sem chumbo? Otimizando o Desempenho

- Qual é o propósito de realizar tratamento térmico de alta temperatura para filmes finos de BSnO? Aumentar a sensibilidade do dispositivo

- Por que é necessário gás argônio de alta pureza durante a calcinação de materiais TiO2/MoSe2? Proteja a integridade do seu sensor

- Qual é o propósito de introduzir gás argônio de alta pureza em uma sonda imersa? Aumentar a precisão da análise de fusão

- Por que um forno de secagem de temperatura constante de precisão é necessário para o processo de modificação por impregnação de carvão ativado?