Em resumo, o gás argônio de alta pureza é o principal meio de controle no método de evaporação-condensação para a produção de pó de magnésio ultrafino. Ele fornece uma atmosfera inerte e, o mais importante, sua pressão determina diretamente o tamanho final das partículas de magnésio, governando como elas se formam e crescem.

O princípio central a entender é que a pressão do argônio é a principal alavanca que você pode usar para ajustar o tamanho das partículas. Pressões mais altas de argônio criam um ambiente mais denso, levando a mais colisões atômicas e, em última análise, a partículas de pó de magnésio maiores.

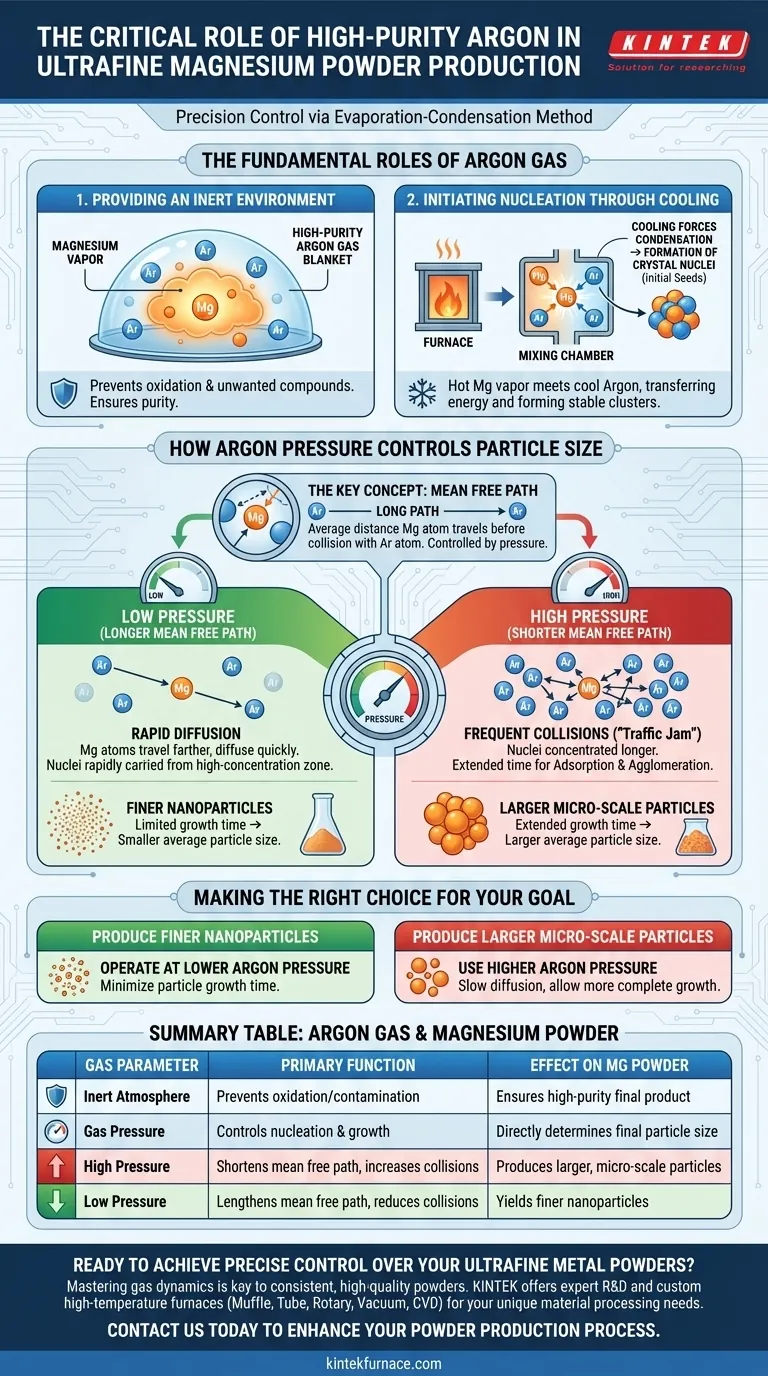

Os Papéis Fundamentais do Gás Argônio

Para compreender totalmente o processo, é essencial detalhar as duas funções críticas que o argônio desempenha: a criação de um ambiente inerte e o início da formação de partículas de pó.

Fornecendo um Ambiente Inerte

O magnésio é um metal altamente reativo, especialmente em seu estado de vapor a altas temperaturas. O argônio de alta pureza é quimicamente inerte, o que significa que não reagirá com o magnésio.

Isso cria uma cobertura protetora, impedindo que o vapor de magnésio oxide ou forme compostos indesejados, o que garante a pureza do pó de magnésio final.

Iniciando a Nucleação Através do Resfriamento

O processo começa aquecendo o magnésio sólido até que ele evapore em um vapor quente. Esse vapor é então introduzido em uma câmara preenchida com gás argônio de alta pureza mais frio.

Quando os átomos quentes de magnésio colidem com os átomos de argônio mais frios, eles transferem energia e esfriam rapidamente. Esse resfriamento força os átomos de magnésio a se condensarem e formarem aglomerados minúsculos e estáveis conhecidos como núcleos de cristal, as sementes iniciais das partículas de pó finais.

Como a Pressão do Argônio Controla o Tamanho das Partículas

A função mais poderosa do argônio neste processo é seu papel no controle do crescimento das partículas. A chave para esse controle é um conceito chamado caminho livre médio, que é diretamente manipulado pela pressão do gás.

O Conceito de Caminho Livre Médio

O caminho livre médio é a distância média que um átomo de vapor de magnésio pode percorrer antes de colidir com um átomo de argônio.

A pressão do gás argônio determina essa distância. Pressão mais baixa significa menos átomos de argônio e um caminho livre médio mais longo, enquanto pressão mais alta significa mais átomos de argônio e um caminho livre médio muito mais curto.

O Efeito da Alta Pressão

Quando a pressão do argônio é alta, o caminho livre médio para os átomos de magnésio é muito curto. Isso causa colisões frequentes, criando maior resistência à difusão do vapor de magnésio.

Esse efeito de "engarrafamento" mantém os núcleos de cristal recém-formados concentrados em uma pequena área por um período mais longo. Esse tempo estendido permite que eles cresçam mais, atraindo mais átomos de magnésio (adsorção) e aderindo a outros núcleos (aglomeração), resultando em um tamanho médio de partícula maior.

O Efeito da Baixa Pressão

Inversamente, em baixa pressão de argônio, o caminho livre médio é longo. Os átomos de magnésio viajam mais longe entre as colisões e o vapor se difunde muito mais rapidamente.

Os núcleos de cristal são rapidamente transportados para fora da zona de alta concentração. Isso lhes dá muito pouco tempo para crescer, efetivamente "congelando-os" em um tamanho muito pequeno. Isso resulta em um pó muito mais fino com um tamanho médio de partícula menor.

Entendendo o Trade-off Chave

Embora a pressão do argônio seja uma ferramenta poderosa, é essencial entender a relação direta que ela cria e a importância da pureza do processo.

A Relação Pressão-Tamanho

O principal trade-off é simples: controle sobre o tamanho das partículas. Existe uma correlação direta e previsível entre a pressão que você define e o pó que você produz.

A falha em controlar precisamente a pressão do argônio levará a resultados inconsistentes de lote para lote, com variações na distribuição do tamanho das partículas que podem afetar o desempenho do pó em sua aplicação final.

O Imperativo da Pureza

O termo "alta pureza" não é incidental. Quaisquer contaminantes no gás argônio, como oxigênio ou vapor d'água, podem reagir com o magnésio.

Essa contaminação pode introduzir impurezas no pó final, comprometendo suas propriedades químicas e desempenho. Manter a pureza do gás inerte é, portanto, tão crítico quanto controlar sua pressão.

Fazendo a Escolha Certa para Seu Objetivo

Você pode alavancar esse conhecimento para projetar precisamente o pó de magnésio para uma aplicação específica, ajustando a pressão do gás argônio.

- Se o seu foco principal é produzir as nanopartículas mais finas possíveis: Opere com uma pressão de gás argônio mais baixa para minimizar o tempo de crescimento das partículas.

- Se o seu foco principal é produzir partículas maiores em escala micrométrica: Use uma pressão de gás argônio mais alta para retardar a difusão do vapor e permitir um crescimento mais completo das partículas.

Em última análise, dominar a pressão do gás argônio lhe dá controle direto e repetível sobre as características físicas do seu produto final.

Tabela Resumo:

| Parâmetro do Gás Argônio | Função Principal | Efeito no Pó de Magnésio |

|---|---|---|

| Atmosfera Inerte | Previne oxidação e contaminação | Garante produto final de alta pureza |

| Pressão do Gás | Controla a nucleação e o crescimento das partículas | Determina diretamente o tamanho final das partículas |

| Alta Pressão | Encurta o caminho livre médio, aumenta as colisões | Produz partículas maiores em escala micrométrica |

| Baixa Pressão | Alongamento do caminho livre médio, reduz colisões | Produz nanopartículas mais finas |

Pronto para Alcançar Controle Preciso Sobre Seus Pós Metálicos Ultrafinos?

Dominar a dinâmica dos gases é fundamental para produzir pós consistentes e de alta qualidade. Na KINTEK, entendemos o papel crítico dos parâmetros de processo, como a pressão do argônio, para alcançar o tamanho de partícula e a pureza desejados.

Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de processamento de materiais. Esteja você desenvolvendo materiais avançados ou otimizando a produção, nossas soluções fornecem o controle preciso do ambiente que você precisa.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nosso equipamento pode aprimorar seu processo de produção de pó e entregar os resultados que você precisa.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados