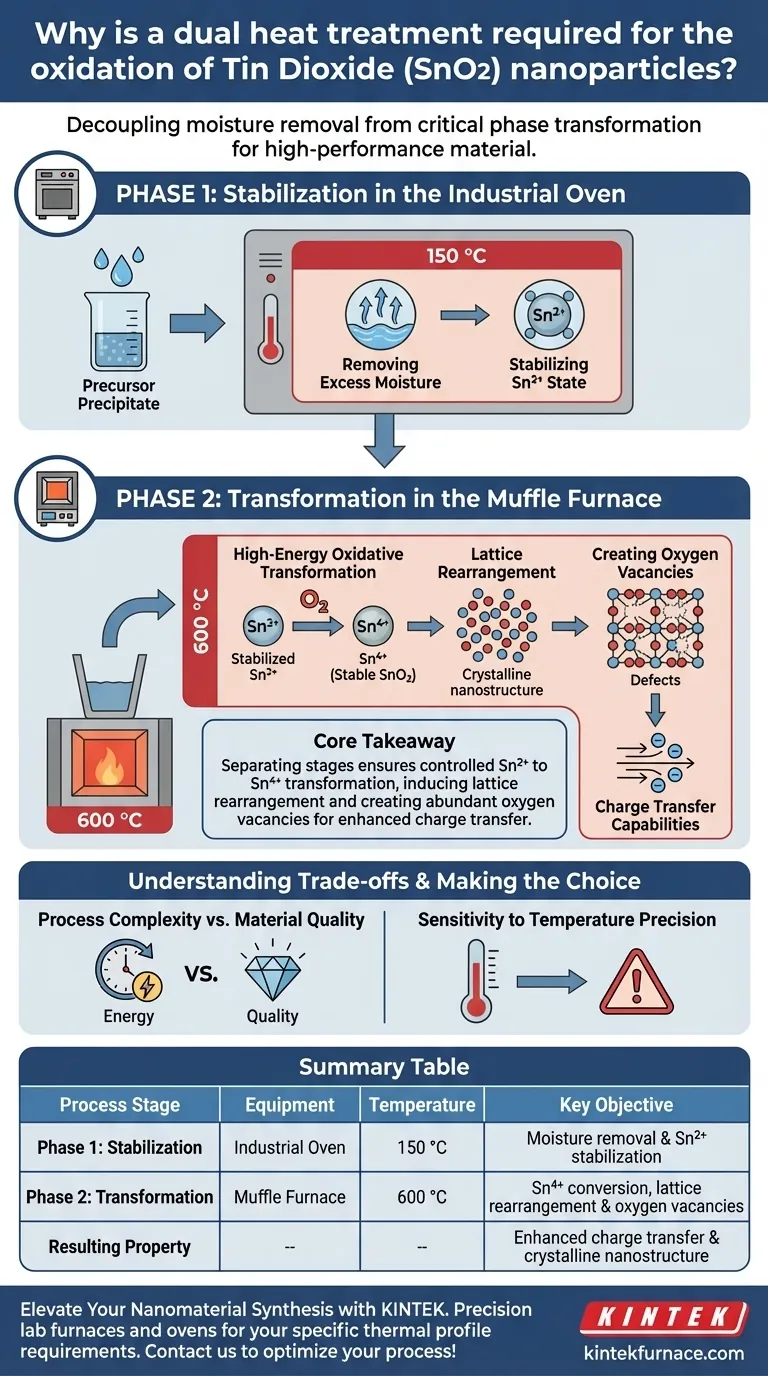

O processo de tratamento térmico duplo permite desacoplar a remoção de umidade da transformação crítica de fase. Um forno industrial é utilizado primeiro para secar e estabilizar o precursor em temperaturas mais baixas, enquanto um forno de mufla é necessário subsequentemente para fornecer a alta energia térmica necessária para converter o estado de oxidação e a estrutura cristalina do material.

Ponto Principal Ao separar o processamento térmico em dois estágios distintos, você garante a transformação controlada do Estanho do estado Sn2+ para o estado Sn4+. Esse controle preciso induz o rearranjo da rede e cria abundantes vacâncias de oxigênio, que são essenciais para aprimorar as capacidades de transferência de carga do material.

Fase 1: Estabilização no Forno Industrial

O primeiro estágio do processo é estritamente preparatório. Ele prepara o estado físico do material para suportar as condições rigorosas do segundo estágio.

Remoção de Excesso de Umidade

O aquecimento inicial é realizado a 150 °C.

O objetivo principal aqui é a remoção do excesso de umidade do precipitado. A eliminação do conteúdo de água precocemente evita a vaporização rápida durante a fase de alta temperatura, o que poderia danificar a nanoestrutura.

Estabilização do Estado de Oxidação

Além da secagem simples, esta fase desempenha um papel químico.

O aquecimento nesta temperatura mais baixa estabiliza o estado Sn2+. Isso garante que o precursor seja quimicamente uniforme antes que a transformação oxidativa comece.

Fase 2: Transformação no Forno de Mufla

Uma vez que o precursor está seco e estabilizado, o forno de mufla é usado para projetar as propriedades finais do material através de um recozimento prolongado.

Transformação Oxidativa de Alta Energia

O forno de mufla opera a uma temperatura muito mais alta de 600 °C.

Essa alta energia térmica é necessária para impulsionar a reação de oxidação. Ela converte o Sn2+ estabilizado completamente no estado Sn4+, que é a forma estável do Dióxido de Estanho (SnO2).

Rearranjo da Rede

A cristalinidade é estabelecida durante esta fase.

A exposição prolongada a 600 °C induz o rearranjo da rede. Os átomos se alinham em uma nanoestrutura cristalina altamente ordenada, o que é crucial para a durabilidade e o desempenho do material.

Criação de Vacâncias de Oxigênio

As condições específicas deste tratamento térmico fazem mais do que apenas alinhar átomos.

O processo projeta defeitos conhecidos como vacâncias de oxigênio dentro da rede cristalina. Essas vacâncias não são erros; são características desejadas que melhoram significativamente as propriedades eletrônicas do material.

Aprimoramento da Transferência de Carga

O resultado final deste processo de duas etapas é a eficiência funcional.

A presença de abundantes vacâncias de oxigênio aprimora diretamente as capacidades de transferência de carga. Sem o recozimento em alta temperatura no forno de mufla, o material careceria da estrutura eletrônica necessária para aplicações de alto desempenho.

Entendendo os Compromissos

Embora um tratamento térmico duplo produza nanopartículas de SnO2 superiores, ele introduz considerações operacionais específicas.

Complexidade do Processo vs. Qualidade do Material

Essa abordagem aumenta o tempo de processamento e o consumo de energia em comparação com uma calcinação em uma única etapa.

No entanto, pular a estabilização em baixa temperatura pode levar ao colapso estrutural devido à rápida evaporação da água. Inversamente, pular o recozimento em alta temperatura resulta em baixa cristalinidade e vacâncias de oxigênio insuficientes.

Sensibilidade à Precisão da Temperatura

A transição de Sn2+ para Sn4+ é sensível.

Imprecisões na temperatura do forno de mufla (desvios de 600 °C) podem resultar em oxidação incompleta ou crescimento excessivo de grãos, degradando a área superficial e a atividade catalítica das nanoestruturas.

Fazendo a Escolha Certa para o Seu Objetivo

O método de duas etapas não é arbitrário; é um requisito para SnO2 de alto desempenho.

- Se o seu foco principal é a preparação do precursor: Priorize a fase do forno industrial para garantir a remoção completa da umidade e a estabilização do Sn2+, prevenindo defeitos estruturais posteriores.

- Se o seu foco principal é o desempenho eletrônico: Garanta que o forno de mufla mantenha um perfil preciso de 600 °C para maximizar a formação de vacâncias de oxigênio e otimizar a transferência de carga.

Dominar este perfil térmico é a chave para desbloquear todo o potencial das nanoestruturas de Dióxido de Estanho.

Tabela Resumo:

| Estágio do Processo | Equipamento | Temperatura | Objetivo Principal |

|---|---|---|---|

| Fase 1: Estabilização | Forno Industrial | 150 °C | Remoção de umidade e estabilização do estado Sn2+ |

| Fase 2: Transformação | Forno de Mufla | 600 °C | Conversão Sn4+, rearranjo da rede e vacâncias de oxigênio |

| Propriedade Resultante | - | - | Transferência de carga aprimorada e nanoestrutura cristalina |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A precisão é a diferença entre um precursor falho e Dióxido de Estanho de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alta precisão, todos personalizáveis para atender aos seus requisitos específicos de perfil térmico.

Se você precisa de um forno industrial para estabilização ou de um forno de alta temperatura para rearranjo crítico da rede, nosso equipamento garante aquecimento uniforme e controle exato de temperatura para as necessidades exclusivas de seu laboratório.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o uso do forno de alta temperatura? Transforme Materiais com Processamento Térmico de Precisão

- Quais vantagens um forno de banho de sal oferece para a transformação bainítica? Obtenha microestruturas de aço superiores

- Qual papel um autoclave de aço inoxidável revestido de Teflon desempenha na síntese hidrotérmica de catalisadores PtLaOx@S-1?

- Como um forno elétrico garante a gasificação precisa? Domine o Controle Térmico Isotérmico e Dinâmico

- Qual é o papel crítico de um incinerador de temperatura controlada na cinza de casca de arroz? Domínio da Sílica Amorfa

- Qual o papel da zeólita natural como catalisador na pirólise de PEBD? Aumentando o Rendimento e a Eficiência na Reciclagem de Plásticos

- Como os fornos elétricos são aplicados na metalurgia do pó e na impressão 3D? Desbloqueie a Sinterização de Precisão e o Tratamento Térmico

- Qual é a função de um moinho de bolas planetário na produção de magnésio? Alcançar Eficiência Máxima de Reação