Em sua essência, os fornos de alta temperatura não servem apenas para aquecer coisas. Eles são instrumentos de precisão usados para alterar fundamentalmente as propriedades físicas e químicas dos materiais. Suas aplicações variam desde a fabricação industrial de peças metálicas e cerâmicas até pesquisas avançadas em laboratórios universitários e comerciais, empregando processos como recozimento, sinterização e síntese de materiais.

O verdadeiro propósito de um forno de alta temperatura é aplicar energia térmica controlada para reprojetar a estrutura interna de um material. Isso nos permite criar materiais com propriedades específicas e aprimoradas — como maior resistência, dureza ou pureza — que não são alcançáveis em temperaturas normais.

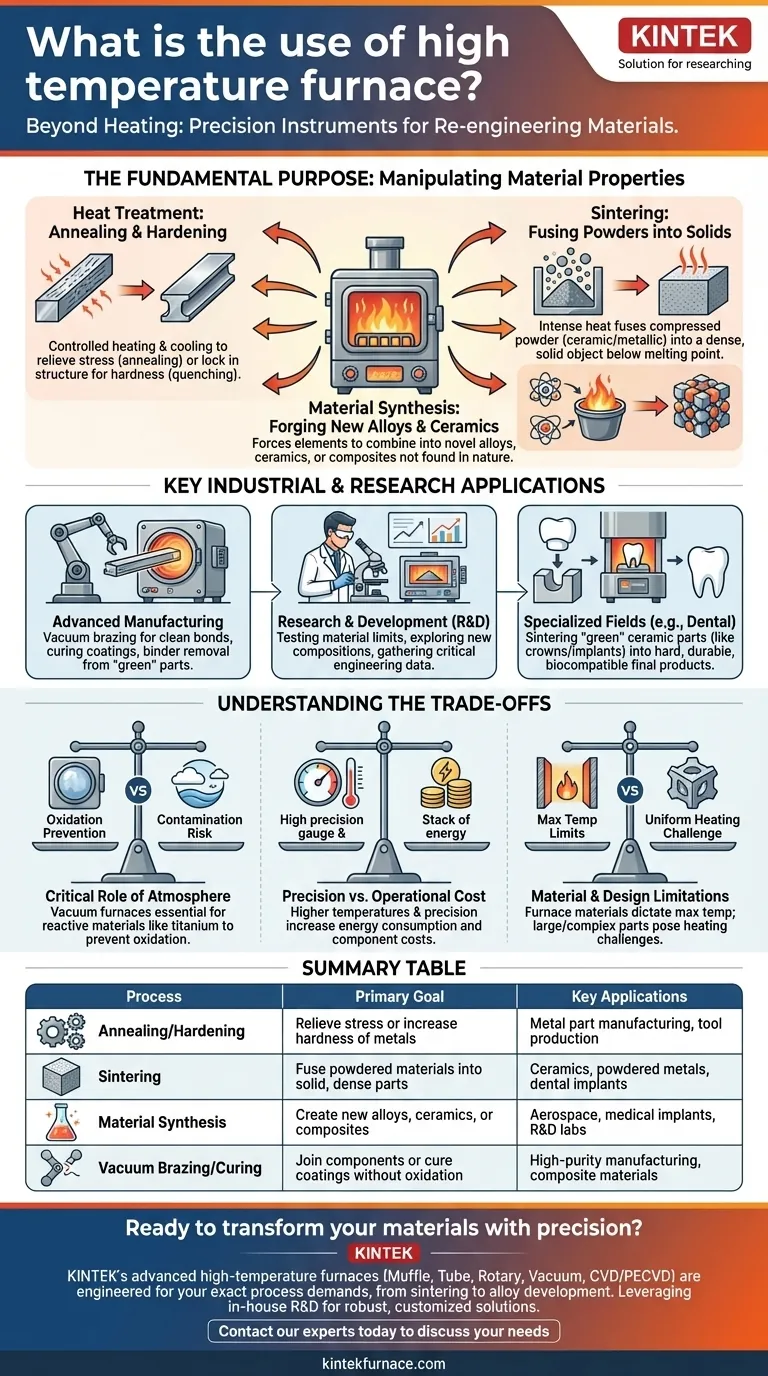

O Propósito Fundamental: Manipulação das Propriedades dos Materiais

Um forno de alta temperatura fornece o ambiente extremo necessário para forçar átomos e moléculas a novos arranjos. Essa transformação controlada é a base da ciência moderna dos materiais.

Tratamento Térmico: Recozimento e Têmpera

O tratamento térmico envolve aquecer um material (tipicamente metal) a uma temperatura específica e, em seguida, resfriá-lo a uma taxa controlada. O recozimento, por exemplo, envolve resfriamento lento para aliviar tensões internas e tornar um material mais macio e trabalhável.

Inversamente, o resfriamento rápido, ou têmpera (quenching), pode fixar uma estrutura cristalina que torna o material significativamente mais duro e mais quebradiço.

Sinterização: Fusão de Pós em Sólidos

A sinterização é um processo notável onde um pó compactado — frequentemente cerâmico ou metálico — é aquecido a uma alta temperatura logo abaixo do seu ponto de fusão. O calor intenso faz com que as partículas individuais se liguem e se fundam, formando um objeto sólido e denso.

Esta técnica é fundamental para criar componentes a partir de materiais com pontos de fusão extremamente altos, como cerâmicas técnicas usadas em eletrônicos ou aeroespacial.

Síntese de Materiais: Forjando Novas Ligas e Cerâmicas

Muitos materiais avançados simplesmente não existem na natureza. Fornos de alta temperatura fornecem a energia necessária para forçar diferentes elementos a se combinarem em novas ligas, cerâmicas ou compósitos.

Este processo é a pedra angular da pesquisa e desenvolvimento, permitindo a criação de novos materiais com características adaptadas para aplicações extremas, desde motores a jato até implantes médicos.

Principais Aplicações Industriais e de Pesquisa

Os princípios do processamento de alta temperatura são aplicados em uma ampla gama de campos, cada um aproveitando a energia térmica para um resultado específico.

Fabricação Avançada

Em ambientes de produção, esses fornos são os "cavalos de batalha". Eles são usados para brasagem a vácuo, onde componentes são unidos em um ambiente livre de oxigênio para criar uniões fortes e limpas.

Eles também são usados para cura de revestimentos e compósitos especializados ou para remoção de ligantes, uma etapa preliminar onde um agente de ligação temporário é queimado de uma peça "verde" antes da sinterização final.

Pesquisa e Desenvolvimento (P&D)

Laboratórios universitários e corporativos dependem de fornos de alta temperatura para testar os limites dos materiais. Pesquisadores expõem amostras a calor extremo para medir seu desempenho e degradação, fornecendo dados críticos para aplicações de engenharia.

Esses fornos também são a principal ferramenta para explorar novas composições de materiais e processos de fabricação em uma escala pequena e experimental.

Campos Especializados (ex: Odontologia e Medicina)

Uma aplicação comum e precisa é em laboratórios de odontologia. Quando uma coroa ou implante de cerâmica é feito, ele é frequentemente usinado a partir de um bloco macio e calcário.

Essa peça "verde" é então colocada em um forno de alta temperatura e sinterizada. Este processo encolhe a peça e a transforma no produto final incrivelmente duro, durável e biocompatível.

Compreendendo as Compensações (Trade-offs)

Embora poderosos, operar um forno de alta temperatura envolve considerações críticas e não é uma solução única para todos os casos.

O Papel Crítico da Atmosfera

O ambiente dentro do forno é tão importante quanto a temperatura. Muitos materiais, como ligas de titânio ou metais de alta pureza, oxidarão rapidamente ou ficarão contaminados se aquecidos na presença de ar.

Para essas aplicações, um forno a vácuo é essencial. Ele remove a atmosfera para prevenir essas reações químicas indesejadas, garantindo a integridade do material.

Precisão vs. Custo Operacional

Temperaturas mais altas e maior precisão têm um custo. Esses fornos consomem energia significativa, e os componentes necessários para suportar calor extremo (como elementos de aquecimento e isolamento) são caros e têm vida útil finita.

A escolha do forno é, portanto, uma compensação entre a precisão do processo exigida e o orçamento para operação e manutenção.

Limitações de Material e Design

O próprio forno impõe limitações. A temperatura máxima alcançável é ditada pelos materiais usados em sua construção.

Além disso, o tamanho e a geometria das peças processadas devem ser considerados, pois garantir um aquecimento uniforme em todo um objeto grande ou complexo é um desafio de engenharia significativo.

Combinando o Processo com o Seu Objetivo

A escolha do processo de alta temperatura correto depende inteiramente do que você pretende alcançar com o seu material.

- Se o seu foco principal é melhorar peças metálicas existentes: Você precisa de um forno capaz de tratamentos térmicos precisos, como recozimento ou têmpera, para controlar a dureza e a ductilidade.

- Se o seu foco principal é criar formas complexas a partir de cerâmicas ou pós metálicos: Seu objetivo requer um forno projetado para sinterização, que funde materiais em pó em uma massa sólida e densa.

- Se o seu foco principal é desenvolver novos materiais de alta pureza: Um forno a vácuo ou de atmosfera controlada é essencial para prevenir contaminação e permitir a síntese de ligas reativas ou sensíveis.

Em última análise, um forno de alta temperatura é uma ferramenta estratégica para reprojetar intencionalmente materiais de dentro para fora.

Tabela Resumo:

| Processo | Objetivo Principal | Aplicações Chave |

|---|---|---|

| Recozimento/Têmpera | Aliviar tensões ou aumentar a dureza de metais | Fabricação de peças metálicas, produção de ferramentas |

| Sinterização | Fundir materiais em pó em peças sólidas e densas | Cerâmicas, metais em pó, implantes dentários |

| Síntese de Materiais | Criar novas ligas, cerâmicas ou compósitos | Aeroespacial, implantes médicos, laboratórios de P&D |

| Brasagem a Vácuo/Cura | Unir componentes ou curar revestimentos sem oxidação | Fabricação de alta pureza, materiais compósitos |

Pronto para transformar seus materiais com precisão?

Os fornos de alta temperatura avançados da KINTEK — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — são projetados para atender às exigências exatas dos seus processos, desde a sinterização de cerâmicas até o desenvolvimento de novas ligas.

Aproveitando P&D e fabricação interna excepcionais, fornecemos soluções robustas e personalização profunda para se adequar precisamente às suas necessidades experimentais ou de produção exclusivas.

Contate nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar propriedades de material superiores e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros