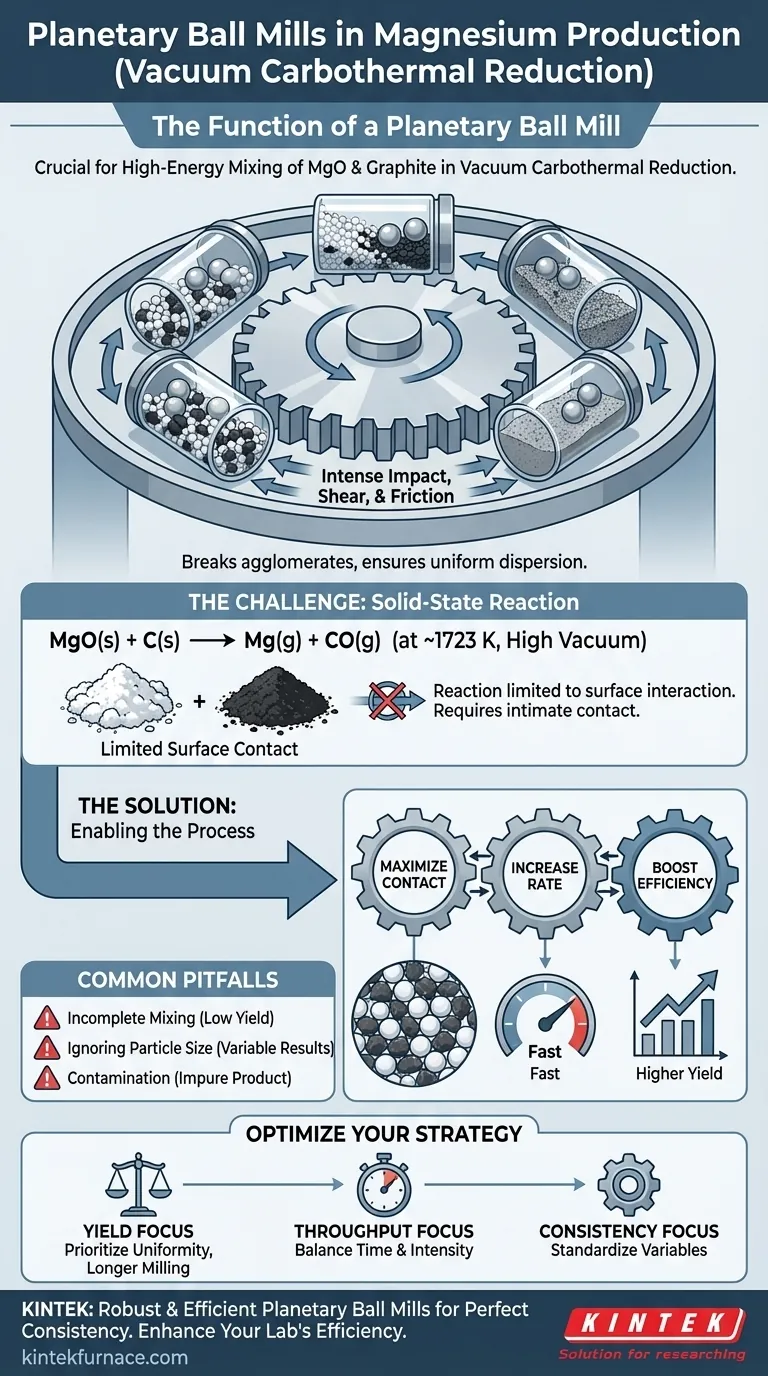

Na redução carbérmica a vácuo de magnésio, a função principal de um moinho de bolas planetário é realizar a mistura mecânica de alta energia. Este processo garante que as matérias-primas, os pós de óxido de magnésio (MgO) e grafite (C), sejam dispersos numa mistura excecionalmente uniforme, o que é um pré-requisito crítico para a subsequente reação a alta temperatura.

O moinho de bolas planetário não é meramente um misturador; é um facilitador. Ao garantir um contato íntimo e microscópico entre os reagentes sólidos, ele governa diretamente a taxa, a eficiência e o sucesso final de todo o processo de produção de magnésio.

O Princípio Central: Possibilitando uma Reação em Estado Sólido

Compreendendo o Contexto do Processo

O objetivo geral é produzir vapor de magnésio a partir de óxido de magnésio usando carbono como agente redutor (MgO + C → Mg(g) + CO(g)). Esta reação é realizada a temperaturas muito elevadas, como 1723 K, e sob alto vácuo.

O ambiente de vácuo é crucial, pois reduz a temperatura termodinâmica necessária para a reação, economizando energia significativa. Todo o processo depende da interação física entre as partículas sólidas.

O Desafio das Reações em Estado Sólido

Ao contrário das reações em fase líquida ou gasosa, onde as moléculas podem mover-se livremente, os reagentes numa reação em estado sólido só podem interagir nas suas superfícies. O progresso da reação, portanto, depende inteiramente da área superficial disponível e da proximidade das partículas reagentes.

Sem uma mistura completa, grandes bolsões de óxido de magnésio ou grafite não reagidos permanecerão, limitando severamente o rendimento do processo.

O Papel da Moagem de Alta Energia

Um moinho de bolas planetário usa forças mecânicas intensas — impacto, cisalhamento e atrito — geradas pelas bolas de moagem e pelo frasco rotativo. Esta ação de alta energia alcança dois resultados essenciais.

Primeiro, quebra os aglomerados de partículas, garantindo que os grãos individuais de MgO e grafite sejam completamente dispersos. Segundo, garante que essa dispersão seja uniforme em todo o lote, criando as condições necessárias para uma reação eficiente.

O Impacto Direto da Moagem na Eficiência do Processo

Maximizando o Contato Microscópico

A função principal do moinho é criar o máximo de pontos de contato entre as partículas de óxido de magnésio e grafite. Este contato íntimo e microscópico é o fator mais importante para que a reação de redução prossiga eficientemente.

Influenciando a Taxa de Reação

Uma mistura mais uniforme com maior contato entre partículas aumenta diretamente a taxa da reação de redução. Quando mais partículas de MgO estão em contato direto com partículas de carbono na temperatura alvo, a conversão em vapor de magnésio ocorre muito mais rapidamente.

Aumentando a Eficiência de Conversão

A moagem adequada leva a uma maior eficiência de conversão, o que significa que mais óxido de magnésio bruto é convertido com sucesso em magnésio. Um lote mal misturado resulta em desperdício de matérias-primas e energia, pois o calor e o vácuo são aplicados a material que não pode reagir completamente.

Erros Comuns na Preparação de Materiais

Mistura Incompleta ou Insuficiente

O ponto de falha mais comum é simplesmente não moer os materiais por tempo suficiente ou com intensidade suficiente. Isso resulta numa mistura não uniforme que se traduz diretamente num baixo rendimento.

Ignorando as Características Iniciais das Partículas

O tamanho e a morfologia das partículas de partida dos pós de MgO e grafite podem afetar o processo de moagem. Assumir que um conjunto de parâmetros de moagem funcionará para todos os lotes de matérias-primas é um erro frequente.

Potencial de Contaminação

Os meios de moagem (bolas e frasco) podem desgastar-se durante a moagem de alta energia, introduzindo potencialmente contaminantes na mistura de matérias-primas. A escolha de materiais adequados e duráveis para os componentes do moinho é crucial para garantir a pureza do produto final.

Otimizando a Sua Preparação de Matérias-Primas

A etapa de moagem não é apenas uma tarefa preliminar; é um ponto de controle crítico para todo o processo. A sua abordagem a ele deve ser ditada pelo seu objetivo de produção principal.

- Se o seu foco principal é maximizar o rendimento: Priorize alcançar a mistura mais uniforme e íntima possível, mesmo que isso exija tempos de moagem mais longos e caracterização cuidadosa.

- Se o seu foco principal é aumentar a produtividade: Experimente para encontrar o equilíbrio ideal entre tempo de moagem e intensidade que produza uma eficiência de conversão aceitável na menor duração.

- Se o seu foco principal é a consistência do processo: Padronize todas as variáveis no processo de moagem, desde as especificações das matérias-primas até a duração da moagem, velocidade e relação bola-pó.

Em última análise, dominar esta fase de preparação é o passo fundamental para uma produção de magnésio previsível e eficiente.

Tabela Resumo:

| Função | Impacto na Produção de Magnésio |

|---|---|

| Mistura Mecânica de Alta Energia | Cria uma mistura uniforme e íntima de pós de MgO e grafite. |

| Maximiza o Contato Microscópico | Aumenta diretamente a taxa e a eficiência da reação de redução em estado sólido. |

| Previne Reações Incompletas | Elimina bolsões de material não reagido, aumentando o rendimento e a pureza final. |

Pronto para Otimizar o Seu Processo de Produção de Magnésio?

A uniformidade da sua mistura de matérias-primas é a base de uma redução carbérmica a vácuo bem-sucedida. Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama de moinhos de bolas planetários robustos e eficientes, projetados para mistura mecânica de alta energia, garantindo que seus pós de MgO e grafite atinjam a consistência perfeita para máxima eficiência de conversão.

Nossos moinhos são construídos para durabilidade para minimizar a contaminação e são personalizáveis para atender aos seus objetivos de produção específicos, quer você priorize rendimento máximo, aumento de produtividade ou consistência do processo.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar a eficiência do seu laboratório e garantir resultados previsíveis na sua produção de magnésio.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- De que materiais são tipicamente construídos os fornos tubulares rotativos? Escolha o Tubo Certo para o Seu Processo

- Quais são as vantagens de um forno tubular rotativo? Alcance Uniformidade e Eficiência Superiores no Processamento de Materiais

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- Qual é o papel dos fornos tubulares rotativos no setor de energia? Aumentar a eficiência no processamento de biomassa e materiais de bateria

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes