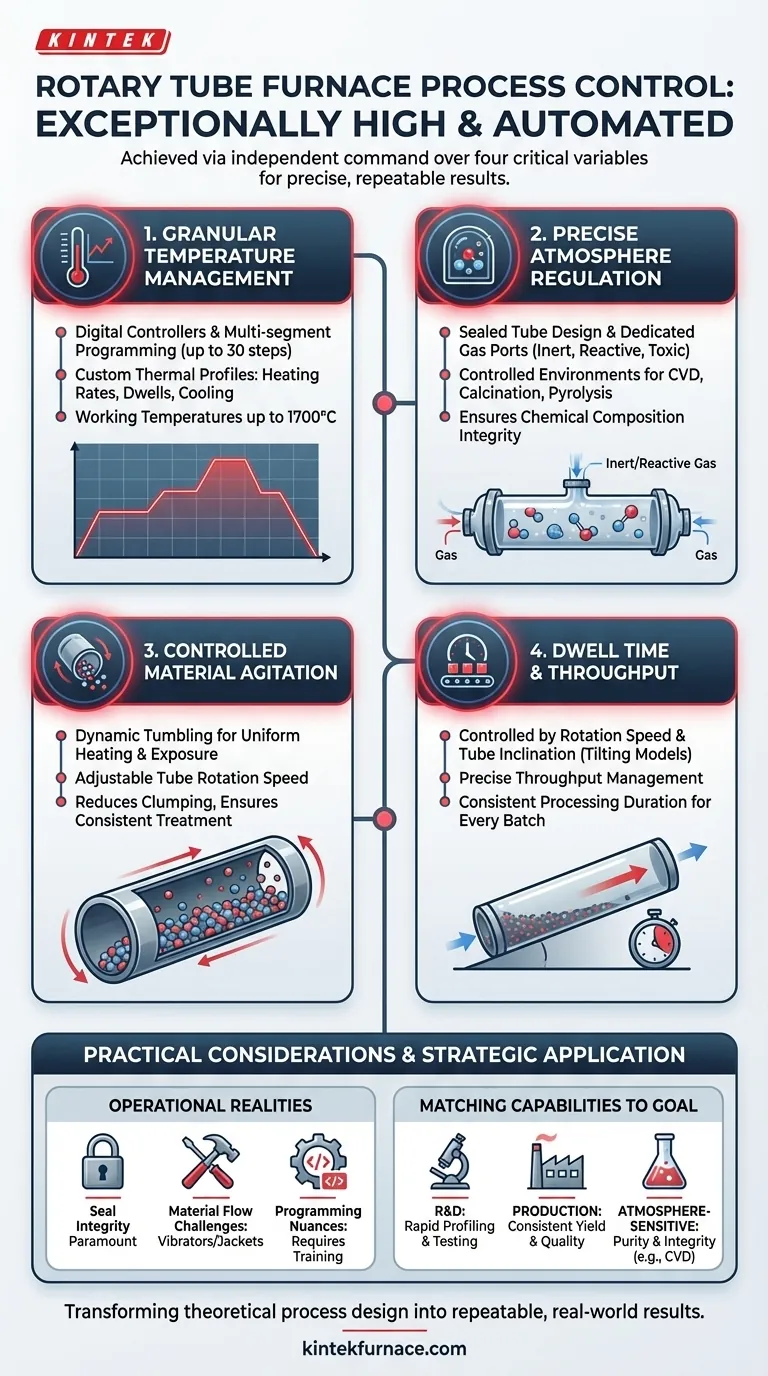

Em resumo, os fornos tubulares rotativos proporcionam um nível excepcionalmente alto de controle de processo. Isso é alcançado ao dar aos operadores comando independente e automatizado sobre as quatro variáveis críticas do processamento térmico: temperatura, atmosfera, agitação do material e tempo.

O valor central de um forno tubular rotativo é sua capacidade de transformar um processo teórico em uma realidade física com alta fidelidade e repetibilidade. Os controles extensivos não são apenas recursos; eles são os mecanismos que garantem que cada partícula de um material receba o mesmo tratamento exato, levando a resultados uniformes e previsíveis.

Os Pilares do Controle de Processo

A eficácia de um forno tubular rotativo deriva de seu gerenciamento preciso de vários parâmetros físicos e químicos interconectados. Compreender esses pilares é fundamental para alavancar a tecnologia para sua aplicação específica.

Gerenciamento Granular de Temperatura

A base do controle é o gerenciamento do calor. Os fornos tubulares rotativos modernos usam controladores digitais avançados que permitem a regulação precisa da temperatura, muitas vezes com uniformidade em toda a zona aquecida.

Muitos sistemas apresentam programação multi-segmentos, com alguns oferecendo até 30 etapas distintas. Isso permite que você projete um perfil térmico personalizado com taxas de aquecimento específicas, períodos de manutenção (patamares) e estágios de resfriamento, tudo executado automaticamente.

Esses fornos podem ser especificados para uma ampla gama de aplicações, com temperaturas máximas de trabalho disponíveis de até 1700°C.

Regulação Precisa da Atmosfera

Para muitos materiais avançados, a atmosfera de processamento é tão crítica quanto a temperatura. Os fornos tubulares rotativos se destacam aqui devido ao seu design de tubo selado.

Sistemas de vedação superiores e portas dedicadas para manuseio de gás (como entradas de gás inerte de 1/4" e portas de desgaseificação KF25) permitem um ambiente rigorosamente controlado. Isso permite o processamento em atmosferas inertes (como argônio ou nitrogênio), atmosferas reativas (como oxigênio ou hidrogênio), ou mesmo com gases tóxicos e inflamáveis.

Este nível de controle é essencial para aplicações como Deposição Química a Vapor (CVD), calcinação e pirólise, onde a integridade atmosférica afeta diretamente a composição química do produto final.

Agitação Controlada do Material

A característica definidora do forno—a rotação do tubo—proporciona aquecimento dinâmico e uniforme. Ao agitar continuamente o material, o sistema garante que cada partícula seja igualmente exposta à fonte de calor e à atmosfera do processo.

A velocidade de rotação do tubo é um parâmetro ajustável chave. Uma rotação mais rápida pode aumentar a mistura para certos materiais, enquanto uma rotação mais lenta pode aumentar o tempo de residência dentro da zona mais quente.

Tempo de Permanência e Produtividade

O tempo que um material passa sendo tratado é uma variável crítica. Em um forno tubular rotativo, esse tempo de permanência é controlado por uma combinação da velocidade de rotação do tubo e de seu ângulo de inclinação (em modelos basculantes).

Ao ajustar esses fatores, você pode gerenciar precisamente a produtividade do forno, garantindo que cada lote de material receba a duração exata de processamento necessária para resultados consistentes.

Compreendendo as Considerações Práticas

Embora poderoso, alcançar o controle ideal requer a compreensão das realidades operacionais do sistema e dos desafios potenciais.

A Integridade da Vedação é Fundamental

O controle excepcional da atmosfera do forno depende inteiramente da qualidade e manutenção de suas vedações. Qualquer degradação ou falha do sistema de vedação comprometerá o ambiente do processo, potencialmente arruinando um lote e representando um risco de segurança se forem usados gases perigosos.

Desafios do Fluxo de Material

O movimento dinâmico de tombamento é ideal para pós e grânulos soltos. No entanto, certos materiais podem apresentar desafios.

Materiais orgânicos de alta viscosidade ou pegajosos podem aglomerar ou aderir às paredes do tubo. Recursos opcionais como vibradores de martelo existem especificamente para neutralizar esse problema e manter um fluxo de material consistente.

Da mesma forma, processos que criam subprodutos condensáveis (como alcatrão) podem exigir jaquetas de aquecimento opcionais nas extremidades do forno para evitar acúmulo e bloqueios.

As Nuances da Programação

A capacidade de programar perfis térmicos complexos de 30 segmentos é uma vantagem significativa. No entanto, esse poder requer uma configuração cuidadosa.

Um perfil programado incorretamente—mesmo um pequeno erro na taxa de aquecimento ou no tempo de permanência—pode levar a lotes inconsistentes ou falhos. O treinamento adequado do operador no sistema de controle é essencial para aproveitar todo o seu potencial.

Correlacionando as Capacidades de Controle com o Seu Objetivo

A melhor forma de alavancar o sistema de controle do forno depende inteiramente do seu objetivo final.

- Se seu foco principal é pesquisa e desenvolvimento: Utilize a programação multi-segmentos para testar rapidamente diferentes perfis térmicos e identificar os parâmetros ideais para um novo material ou processo.

- Se seu foco principal é a produção consistente: Enfatize os controles automatizados de temperatura, atmosfera e tempo de permanência para garantir que cada lote seja idêntico, maximizando o rendimento e a qualidade.

- Se seu foco principal são processos sensíveis à atmosfera (como CVD): Os sistemas avançados de vedação e manuseio de gás são seus recursos mais críticos, garantindo a pureza química e a integridade do seu produto final.

Em última análise, o controle granular do forno o capacita a passar do projeto de processo teórico para resultados repetíveis e no mundo real.

Tabela Resumo:

| Parâmetro de Controle | Principais Características | Benefícios |

|---|---|---|

| Temperatura | Controladores digitais, programação multi-segmentos (até 30 etapas), até 1700°C | Perfis térmicos precisos, aquecimento uniforme, resultados repetíveis |

| Atmosfera | Design de tubo selado, portas de manuseio de gás (ex: gases inertes/reativos) | Ambientes químicos controlados, essencial para CVD, calcinação |

| Agitação do Material | Velocidade de rotação do tubo ajustável | Mistura dinâmica, exposição uniforme das partículas, aglomeração reduzida |

| Tempo de Permanência | Controle de velocidade de rotação e inclinação do tubo | Produtividade gerenciada, duração de processamento consistente |

Pronto para elevar o processamento térmico do seu laboratório com soluções personalizadas? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos Tubulares Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, proporcionando maior eficiência e confiabilidade. Entre em contato hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme