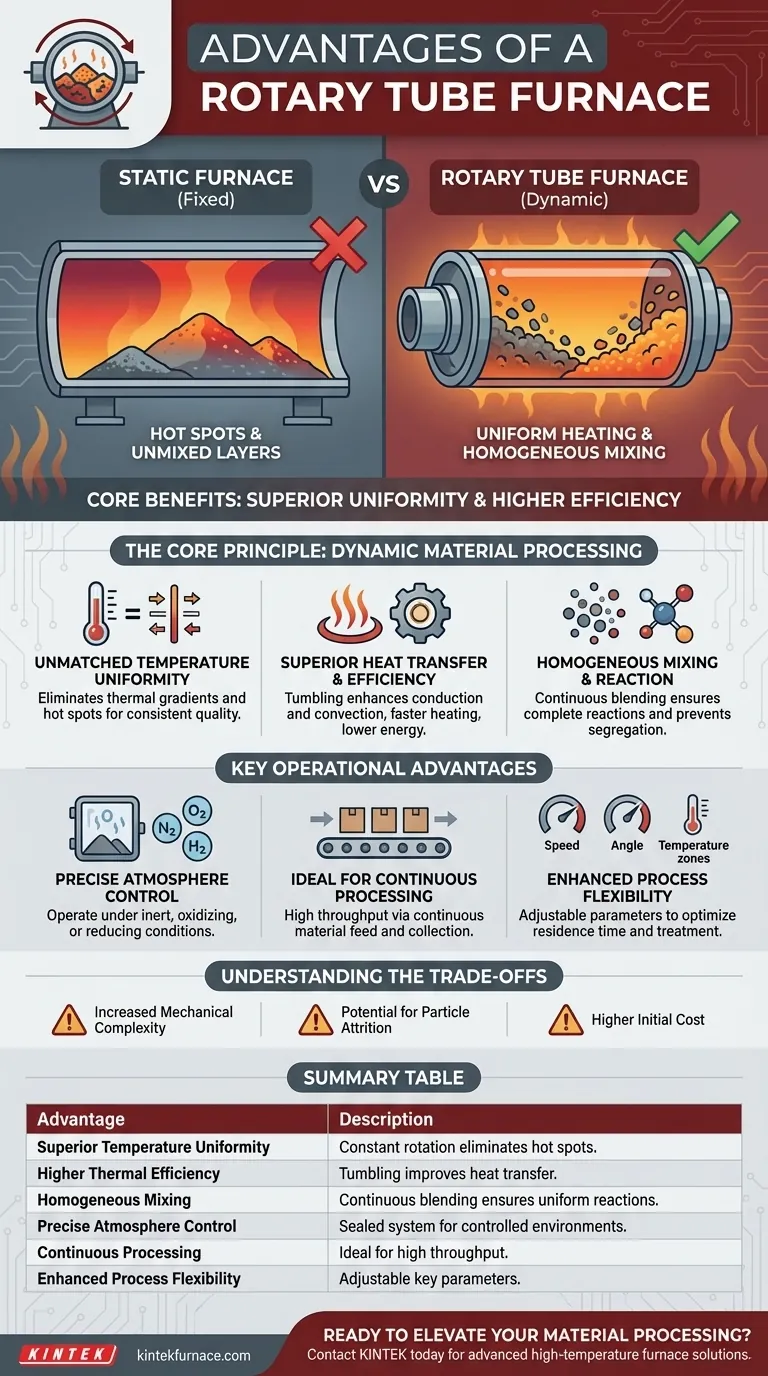

Em sua essência, os fornos tubulares rotativos oferecem duas vantagens primárias sobre seus equivalentes estáticos: uniformidade de processamento superior e maior eficiência térmica. A rotação contínua do tubo de processo garante que o material seja constantemente misturado, o que assegura que cada partícula seja exposta às mesmas condições de temperatura e atmosfera, levando a um produto final mais consistente e tempos de processamento mais rápidos.

Um forno estático aquece o material em uma posição fixa, criando inevitavelmente pontos quentes e camadas não misturadas. Um forno tubular rotativo resolve esse problema fundamental introduzindo movimento dinâmico, garantindo que cada parte da amostra seja tratada de forma idêntica para uma consistência de processo incomparável.

O Princípio Central: Processamento Dinâmico de Materiais

A característica definidora de um forno tubular rotativo é sua capacidade de girar o tubo que contém o material da amostra. Essa simples ação mecânica é a fonte de suas vantagens mais significativas sobre os projetos estáticos.

Uniformidade de Temperatura Incomparável

Em um forno estático, o material na parte inferior e no centro de uma pilha aquece mais lentamente do que o material na superfície e nas bordas. A rotação em um forno rotativo revolve constantemente o material, eliminando esses gradientes térmicos e pontos quentes.

Isso garante que todo o lote atinja a temperatura alvo uniformemente, o que é crítico para processos como ativação de catalisadores ou sinterização, onde a história térmica precisa dita a qualidade do produto.

Transferência de Calor e Eficiência Superiores

A ação de revolvimento melhora dramaticamente a transferência de calor. Ela coloca as partículas mais frias em contato direto com a parede quente do forno (condução) e melhora a mistura do gás de processo ao redor das partículas (convecção).

Essa eficiência aumentada significa que o material aquece mais rápido e de forma mais completa, reduzindo o tempo total de processamento e o consumo de energia em comparação com um forno estático do mesmo tamanho.

Mistura e Reação Homogêneas

Para processos envolvendo múltiplos componentes ou reações químicas, a mistura contínua é inestimável. Ela garante que os reagentes estejam bem integrados e impede a segregação de materiais com diferentes densidades ou tamanhos.

Isso leva a reações mais completas e a um produto final mais homogêneo, eliminando a necessidade de etapas de mistura separadas antes ou depois do aquecimento.

Principais Vantagens Operacionais

Além dos princípios centrais de transferência de calor e mistura, os fornos tubulares rotativos oferecem benefícios operacionais distintos que os tornam adequados para ambientes de pesquisa e produção exigentes.

Controle Preciso da Atmosfera

Assim como os fornos tubulares padrão, os modelos rotativos são projetados como sistemas selados. Isso permite um controle preciso sobre a atmosfera interna.

Você pode executar processos sob condições inertes (Nitrogênio, Argônio), oxidantes (Ar) ou redutoras (misturas de Hidrogênio), o que é essencial para prevenir reações químicas indesejadas ou promover as desejadas.

Ideal para Processamento Contínuo

O design de um forno tubular rotativo é unicamente adequado para operação contínua ou semicontínua. O material pode ser alimentado em uma extremidade de um tubo inclinado e rotativo e coletado ao sair da outra.

Essa capacidade permite uma produtividade muito maior do que a natureza baseada em lotes da maioria dos fornos estáticos, tornando-o uma escolha poderosa para produção em escala piloto ou em larga escala.

Flexibilidade Aprimorada do Processo

Os fornos rotativos modernos oferecem um alto grau de controle. Parâmetros chave como velocidade de rotação, ângulo de inclinação do tubo e perfis de temperatura em múltiplas zonas de aquecimento podem ser ajustados com precisão.

Essa flexibilidade permite otimizar o tempo de residência e o tratamento térmico para uma ampla variedade de materiais, desde pós finos até grânulos maiores.

Compreendendo as Desvantagens

Nenhuma tecnologia é universalmente superior. Embora poderosos, os fornos tubulares rotativos possuem considerações que podem tornar um forno estático uma escolha melhor em algumas situações.

Maior Complexidade Mecânica

O mecanismo rotativo, incluindo o motor, o sistema de acionamento e os selos rotativos, adiciona complexidade em comparação com um forno estático simples. Isso introduz mais pontos potenciais de falha e pode exigir mais manutenção a longo prazo.

Potencial para Atrito de Partículas

A ação de revolvimento que proporciona excelente mistura também pode fazer com que materiais friáveis ou delicados se desintegrem. Se a preservação do tamanho e da forma das partículas for absolutamente crítica, o aquecimento suave de um forno estático pode ser preferível.

Custo Inicial Mais Alto

Devido aos seus sistemas mecânicos adicionais e design mais complexo, os fornos tubulares rotativos geralmente representam um investimento inicial mais alto do que os fornos tubulares estáticos de tamanho e faixa de temperatura comparáveis.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente dos objetivos específicos do seu trabalho de processamento de materiais.

- Se o seu foco principal é a consistência do processo e a qualidade do produto: A uniformidade de aquecimento inigualável de um forno rotativo é sua maior vantagem.

- Se o seu foco principal é alta produtividade para produção: A adequação para processamento contínuo torna o forno rotativo a escolha clara sobre os sistemas estáticos baseados em lotes.

- Se o seu foco principal é a pesquisa sobre materiais diversos: A flexibilidade para controlar a velocidade de rotação, inclinação e perfis de temperatura oferece o controle necessário para otimizar uma ampla gama de processos.

- Se o seu foco principal é a simplicidade e o menor custo inicial para aquecimento básico: Um forno tubular estático é uma opção mais simples e econômica, desde que você possa tolerar uma potencial não uniformidade em seus resultados.

Em última análise, escolher um forno tubular rotativo é um investimento em controle e consistência do processo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Uniformidade de Temperatura Superior | A rotação constante elimina pontos quentes e gradientes térmicos para aquecimento consistente. |

| Maior Eficiência Térmica | A ação de revolvimento melhora a transferência de calor, reduzindo o tempo de processamento e o uso de energia. |

| Mistura Homogênea | A mistura contínua garante reações uniformes e previne a segregação de materiais. |

| Controle Preciso da Atmosfera | Sistema selado permite operação sob condições inertes, oxidantes ou redutoras. |

| Processamento Contínuo | Ideal para aplicações de alta produtividade com alimentação e coleta de material. |

| Flexibilidade Aprimorada do Processo | Velocidade de rotação, ângulo de inclinação e controle de temperatura multi-zona ajustáveis. |

Pronto para elevar o seu processamento de materiais com precisão e eficiência? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, projetados para oferecer uniformidade e produtividade incomparáveis para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre