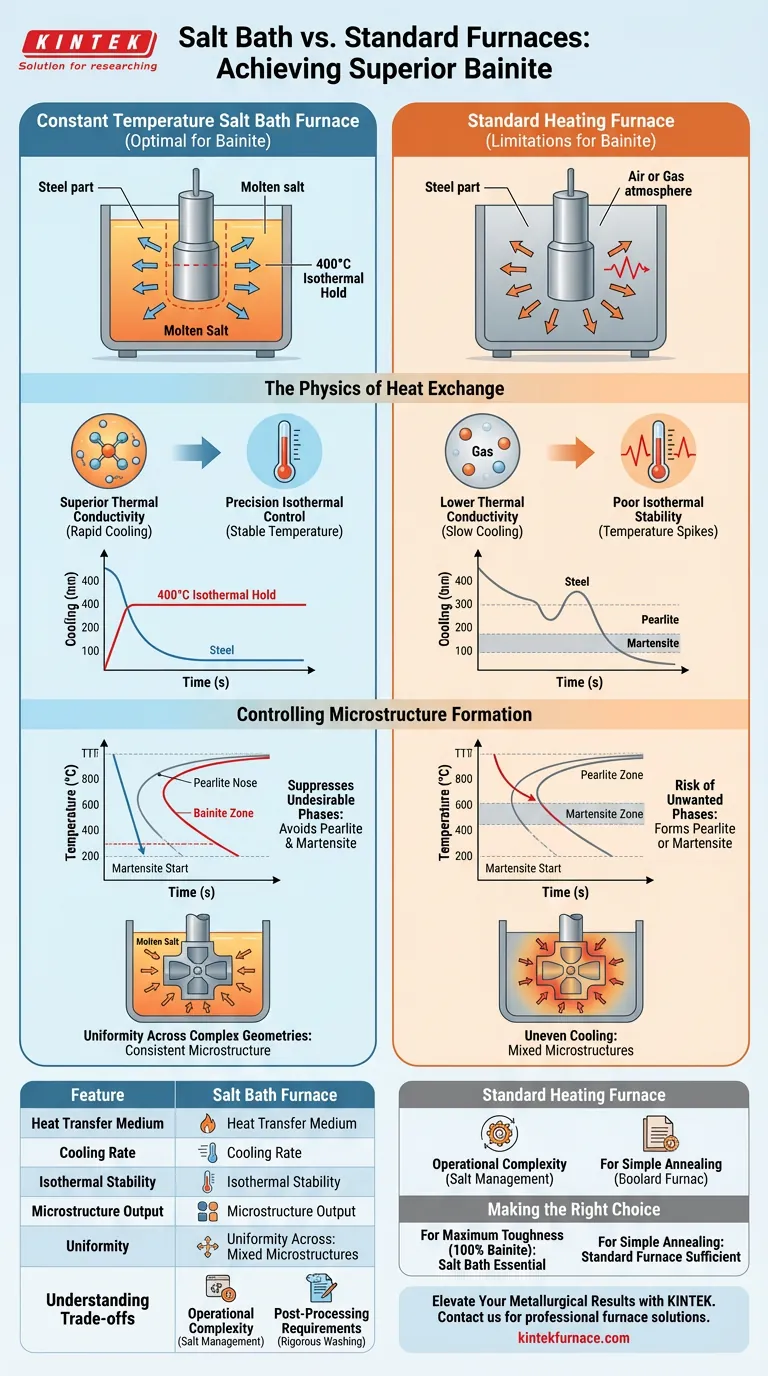

A vantagem decisiva de um forno de banho de sal a temperatura constante é sua capacidade superior de transferência de calor. Ao contrário dos fornos de aquecimento padrão que dependem de ar ou atmosfera para resfriamento, um banho de sal utiliza a alta condutividade térmica do sal fundido para reduzir rapidamente a temperatura dos componentes de aço austenitizados a um ponto de manutenção isotérmica preciso, como 400°C. Essa capacidade específica é essencial para evitar fases microestruturais indesejadas que os fornos padrão muitas vezes não conseguem prevenir.

Ao substituir o ar por sal fundido como meio de transferência de calor, os fabricantes obtêm as taxas de resfriamento rápido necessárias para suprimir a formação de perlita e martensita. Isso garante que o aço se estabilize imediatamente na temperatura alvo, resultando em uma transformação bainítica consistente e de alta qualidade.

A Física da Troca de Calor

Condutividade Térmica Superior

A principal limitação de um forno padrão durante a fase de resfriamento é o meio de transferência de calor: ar ou gás. O sal fundido possui uma condutividade térmica significativamente maior do que as atmosferas gasosas encontradas em fornos padrão.

Isso permite que o banho de sal extraia calor do componente de aço muito mais rapidamente do que um forno padrão conseguiria. Essa eficiência é crucial quando o objetivo é reduzir rapidamente a temperatura do aço de níveis de austenitização para a faixa de transformação.

Controle Isotérmico de Precisão

A obtenção de bainita requer a manutenção do aço em uma temperatura fixa (por exemplo, 400°C) por um período específico. Fornos padrão geralmente lutam com a "inércia térmica", onde a temperatura flutua quando uma carga pesada é introduzida.

Devido à massa térmica do sal fundido, o banho mantém uma estabilidade de temperatura superior. Ele absorve o calor do aço sem picos de temperatura significativos, garantindo que o ambiente permaneça estritamente isotérmico.

Controle da Formação de Microestrutura

Supressão de Fases Indesejáveis

A formação de bainita é uma corrida contra o tempo e a temperatura. Se o resfriamento for muito lento, o aço se transformará em perlita, que é mais macia e menos dúctil.

Se o resfriamento for descontrolado e cair muito, o aço se transformará em martensita, que é dura, mas quebradiça.

O forno de banho de sal resfria rapidamente a peça além do "nariz" da curva de perlita, mas para precisamente antes da temperatura de início da martensita. Essa capacidade de "parar e segurar" é a característica definidora que permite a transformação bainítica pura.

Uniformidade em Geometrias Complexas

Em um forno de radiação ou convecção padrão, peças com formas complexas podem experimentar taxas de resfriamento desiguais. Seções mais finas resfriam mais rápido do que seções mais grossas, levando a microestruturas mistas.

O sal fundido atua como um meio líquido que envolve toda a peça. Isso garante extração de calor uniforme em todas as superfícies simultaneamente, resultando em uma microestrutura consistente em todo o componente.

Entendendo as Compensações

Complexidade Operacional

Embora os banhos de sal ofereçam resultados metalúrgicos superiores para bainita, eles introduzem desafios operacionais que não existem em fornos padrão. Gerenciar a química do sal fundido é crucial para evitar que o sal se degrade ou reaja com a superfície do aço.

Requisitos de Pós-Processamento

Ao contrário de fornos a vácuo ou com atmosfera que podem deixar as peças limpas, o processamento em banho de sal requer lavagem rigorosa. Todos os vestígios de sal solidificado devem ser removidos dos componentes após o tratamento para evitar corrosão.

Fazendo a Escolha Certa para o Seu Projeto

A decisão entre um banho de sal e um forno padrão depende inteiramente das propriedades mecânicas exigidas da sua peça final.

- Se o seu foco principal é a tenacidade e ductilidade máximas: O banho de sal é essencial para garantir uma estrutura 100% bainítica sem martensita quebradiça.

- Se o seu foco principal é recozimento ou normalização simples: Um forno padrão é suficiente, pois taxas de resfriamento rápido e manutenção isotérmica precisa não são necessárias.

Para componentes de aço de alto desempenho onde a falha não é uma opção, a precisão térmica de um banho de sal não é apenas uma vantagem; é uma necessidade.

Tabela Resumo:

| Característica | Forno de Banho de Sal | Forno de Aquecimento Padrão |

|---|---|---|

| Meio de Transferência de Calor | Sal Fundido (Alta Condutividade) | Ar ou Gás (Baixa Condutividade) |

| Taxa de Resfriamento | Rápida (Suprime Perlita) | Lenta (Risco de fases indesejadas) |

| Estabilidade Isotérmica | Alta (Alta Massa Térmica) | Baixa (Propenso a picos de temperatura) |

| Resultado da Microestrutura | Bainita 100% Consistente | Mista (Perlita, Martensita) |

| Uniformidade | Excelente para geometrias complexas | Variável dependendo da forma da peça |

Eleve Seus Resultados Metalúrgicos com a KINTEK

Não se contente com microestruturas inconsistentes. Na KINTEK, entendemos que a precisão é a diferença entre um componente de alto desempenho e uma falha. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com soluções de alta temperatura personalizadas para suas necessidades únicas de transformação bainítica.

Pronto para otimizar seu processo de tratamento térmico? Nossos especialistas estão à disposição para projetar o forno perfeito para sua aplicação laboratorial ou industrial.

Entre em Contato com a KINTEK Hoje para uma Consulta Profissional

Guia Visual

Referências

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma estufa de secagem a vácuo para purificar nanopartículas de óxido de zinco? Qualidade Superior do Material

- Por que o resfriamento rápido ao ar é preferível ao resfriamento em forno para TS-Ir/MnO2? Otimizar a Tensão da Rede do Catalisador

- Qual é a função do tratamento controlado de fluxo de ar quente na secagem de ZnO? Domine a Planicidade da Superfície e a Redução de Tensão

- Como os fornos industriais de tratamento térmico garantem a estabilidade do aço mola 55Si2? Otimize o seu Processo de Revenimento

- Por que a precisão do controle de temperatura é crítica para a superliga K439B? Tratamento de Solução Mestre de 1160°C

- Como um forno de secagem a vácuo de laboratório contribui para membranas híbridas de PBI? Alcançar densidade superior da membrana

- Qual é o propósito do processo de têmpera rápida? Capturar dados precisos de alta pressão instantaneamente

- Qual é o papel de um dispositivo de aquecimento Joule ultrarrápido na síntese de nanocatalisadores heteroestruturados?