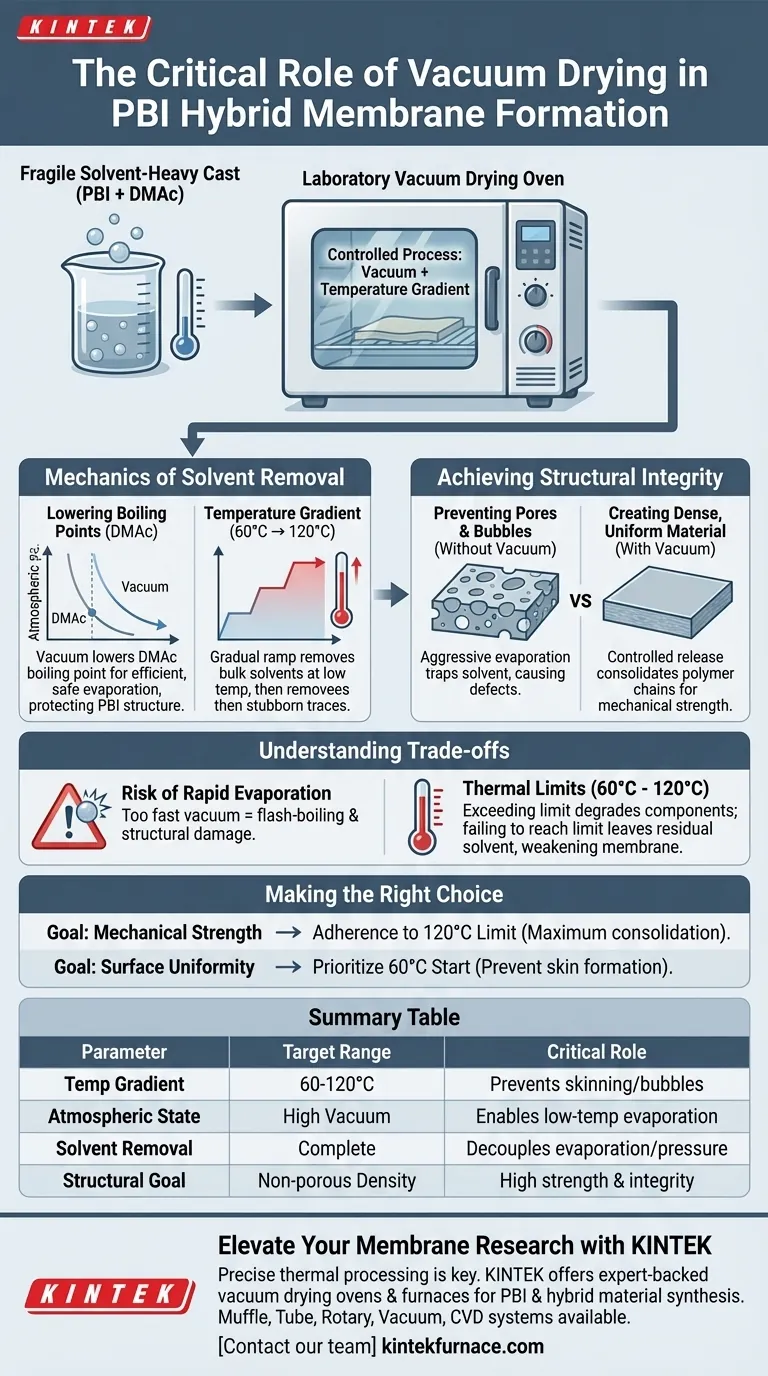

O forno de secagem a vácuo de laboratório é a ferramenta de processamento crítica usada para solidificar e densificar membranas híbridas de Polibenzimidazol (PBI). Sua função principal é a remoção completa de solventes residuais, especificamente Dimetilacetamida (DMAc), usando um gradiente de temperatura controlado entre 60°C e 120°C. Operando sob vácuo, o forno reduz o ponto de ebulição desses solventes, permitindo a evaporação acelerada sem a formação de bolhas ou poros destrutivos.

O processo de secagem a vácuo transforma um filme fundido frágil e carregado de solvente em uma membrana de troca de prótons densa e mecanicamente forte, desacoplando a temperatura da pressão de evaporação.

A Mecânica da Remoção de Solvente

Redução dos Pontos de Ebulição Efetivos

As membranas de PBI são frequentemente fundidas usando solventes como Dimetilacetamida (DMAc), que têm altos pontos de ebulição.

Remover esses solventes à pressão atmosférica exigiria calor excessivo que poderia degradar o polímero.

O ambiente de vácuo reduz significativamente o ponto de ebulição do DMAc. Isso permite que o solvente evapore eficientemente em temperaturas mais baixas e seguras, protegendo a estrutura química do PBI.

A Importância do Gradiente de Temperatura

Você não pode simplesmente aquecer a membrana com calor máximo imediatamente.

O processo requer um gradiente de temperatura escalonado, especificamente movendo-se de 60°C até 120°C.

Este aumento gradual garante que os solventes a granel sejam removidos primeiro em temperaturas mais baixas, seguidos pela extração de vestígios teimosos e ligados à medida que a temperatura aumenta.

Alcançando Integridade Estrutural

Prevenção da Formação de Poros e Bolhas

O risco mais significativo durante a secagem da membrana é a formação de vazios.

Se um solvente evaporar muito agressivamente ou ficar preso sob uma pele superficial seca, ele cria bolhas e poros.

O forno a vácuo impede especificamente isso, garantindo uma liberação consistente e controlada de moléculas de solvente de toda a espessura da membrana.

Criação de um Material Denso e Uniforme

Para que uma membrana de troca de prótons funcione, ela deve ser densa e não porosa.

O processo de secagem a vácuo consolida as cadeias poliméricas à medida que o solvente sai.

Isso resulta em uma estrutura uniforme e compacta que é mecanicamente forte e livre de defeitos que, de outra forma, levariam à falha durante a operação.

Compreendendo os Compromissos

O Risco de Evaporação Rápida

Embora o vácuo acelere a secagem, aplicar vácuo demais e muito rapidamente pode ser contraproducente.

Se a pressão cair muito rapidamente, o solvente pode ferver instantaneamente em vez de evaporar suavemente.

Essa expansão rápida pode rasgar a estrutura microscópica da membrana, criando os próprios defeitos superficiais que você está tentando evitar.

Limites Térmicos

A adesão estrita à faixa de 60°C a 120°C é vital.

Exceder o limite superior deste gradiente antes que o solvente seja completamente removido pode travar tensões ou degradar os componentes híbridos.

Inversamente, não atingir o limite superior de 120°C muitas vezes deixa DMAc residual dentro da matriz, plastificando a membrana e enfraquecendo sua resistência mecânica.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir os melhores resultados ao processar membranas de PBI, adapte sua abordagem às suas métricas de desempenho específicas:

- Se o seu foco principal é a Resistência Mecânica: é necessária a adesão estrita ao limite superior de 120°C para garantir a remoção completa do solvente e a máxima consolidação das cadeias poliméricas.

- Se o seu foco principal é a Uniformidade da Superfície: priorize a extremidade inferior do gradiente (começando em 60°C) para evitar a formação rápida de uma pele que prenda bolhas internas.

Ao controlar precisamente o vácuo e o gradiente térmico, você garante que a membrana transite de uma solução química para um material de engenharia robusto.

Tabela Resumo:

| Parâmetro de Processo | Faixa Alvo | Papel Crítico na Formação da Membrana de PBI |

|---|---|---|

| Gradiente de Temperatura | 60°C a 120°C | O aumento gradual evita a formação de pele superficial e bolhas presas. |

| Estado Atmosférico | Alto Vácuo | Reduz o ponto de ebulição do DMAc; permite a evaporação em baixa temperatura sem degradação. |

| Remoção de Solvente | Extração Completa | Desacopla a evaporação da pressão para garantir a máxima consolidação do polímero. |

| Objetivo Estrutural | Densidade Não Porosa | Previne a formação de vazios para garantir alta resistência mecânica e integridade. |

Eleve Sua Pesquisa de Membranas com a KINTEK

O processamento térmico preciso é a diferença entre um filme fundido frágil e uma membrana de troca de prótons de alto desempenho. A KINTEK fornece fornos de secagem a vácuo de laboratório líderes na indústria e fornos de alta temperatura especializados projetados para lidar com as demandas rigorosas da síntese de materiais PBI e híbridos.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de extração de solvente e densidade.

Pronto para otimizar a integridade do seu material? Entre em contato com nossa equipe técnica hoje mesmo para encontrar a solução de secagem perfeita para o seu laboratório.

Guia Visual

Referências

- Ryo Kato, Atsunori Matsuda. Phosphoric Acid‐Immobilized Polybenzimidazole Hybrid Membranes with TiO<sub>2</sub> Nanowires for High‐Temperature Polymer Electrolyte Membrane Fuel Cells. DOI: 10.1002/celc.202500238

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que os catalisadores Ru/GNK devem passar por secagem a vácuo? Garanta o Desempenho Máximo com Dessorção Segura

- Qual é a função de um forno de secagem industrial na preparação de catalisadores ZnZrOx? Garante a adsorção uniforme do precursor metálico

- Quais são as aplicações típicas de estufas de secagem? Usos essenciais em laboratórios e na indústria

- Qual é o papel dos precursores hidratados na síntese de nanofolhas de Mn3O4? Alcance o Controle Dimensional em Nível Atômico

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Qual problema um leito fluidizado aborda em moldes cerâmicos? Garante Conchas Uniformes para Fundição a Alta Temperatura

- Quais são as vantagens de usar fornos de batelada? Aumente a Flexibilidade e Precisão do Seu Processo