A secagem a vácuo de catalisadores Ru/GNK é uma etapa crítica de preparação usada para remover umidade e solventes residuais, preservando a integridade estrutural do catalisador. Ao utilizar vácuo a 60 °C, os pesquisadores podem limpar eficazmente os poros internos do catalisador sem submeter o material ao estresse térmico prejudicial associado à secagem atmosférica em alta temperatura.

A secagem a vácuo protege o estado "como preparado" do catalisador, reduzindo os pontos de ebulição do solvente, o que impede o colapso dos poros de suporte e impede a migração ou agregação das partículas de rutênio.

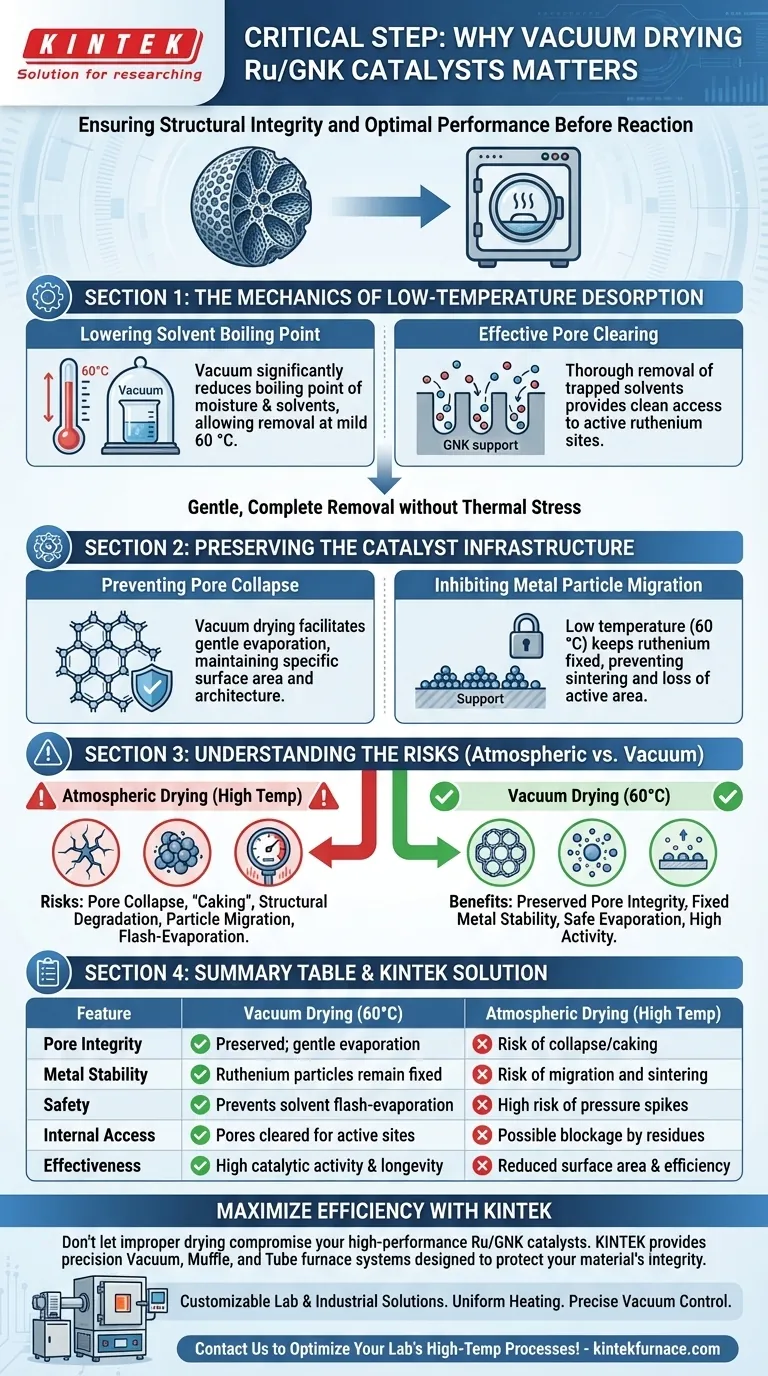

A Mecânica da Dessorção a Baixa Temperatura

Redução do Ponto de Ebulição do Solvente

A principal função do ambiente de vácuo é reduzir significativamente o ponto de ebulição da umidade e dos solventes retidos.

Isso permite a remoção completa de líquidos a uma temperatura amena de 60 °C, o que, de outra forma, exigiria calor muito mais alto sob pressão atmosférica padrão.

Limpeza Eficaz dos Poros

Solventes residuais retidos nas profundezas do suporte GNK (Graphitized Nano-Knitted) podem interferir na reação subsequente se não forem removidos.

A secagem a vácuo garante que esses poros sejam esvaziados completamente, fornecendo uma área de superfície limpa para as moléculas reagentes acessarem os sítios ativos de rutênio.

Preservando a Infraestrutura do Catalisador

Prevenção do Colapso dos Poros

A secagem em alta temperatura sob pressão atmosférica pode causar evaporação rápida e alterações de pressão interna que levam ao colapso da delicada estrutura de poros do suporte.

A secagem a vácuo facilita um processo de evaporação mais suave, mantendo a área de superfície específica e a arquitetura do suporte GNK necessárias para alta atividade catalítica.

Inibição da Migração de Partículas Metálicas

O calor excessivo durante a fase de secagem frequentemente desencadeia a migração de partículas metálicas pela superfície do suporte.

Ao manter a temperatura em 60 °C com assistência de vácuo, as partículas de rutênio permanecem fixas em suas posições pretendidas, prevenindo a sinterização e a perda de área de superfície ativa.

Compreendendo as Compensações e Riscos

Secagem Atmosférica vs. a Vácuo

A secagem atmosférica é frequentemente mais rápida e requer equipamentos menos especializados, mas apresenta um alto risco de "aglutinação" ou degradação estrutural.

Embora a secagem a vácuo exija um forno dedicado e tempos de processamento mais longos para atingir um vácuo completo, a estabilidade resultante do catalisador supera em muito esses pequenos custos operacionais.

O Perigo de Solventes Residuais

Se um catalisador for colocado diretamente em um forno de reação sem secagem a vácuo, solventes residuais podem evaporar instantaneamente em altas temperaturas.

Essa "explosão" pode causar fraturamento físico das partículas do catalisador e levar a picos de pressão imprevisíveis dentro do vaso de reação.

Garantindo o Desempenho Ótimo do Catalisador

Para obter os melhores resultados com seu catalisador Ru/GNK, os parâmetros de secagem devem ser rigorosamente controlados para equilibrar a eficiência com a segurança do material.

- Se seu foco principal é maximizar a longevidade do catalisador: Sempre utilize a secagem a vácuo a 60 °C para garantir que a estrutura dos poros permaneça intacta para múltiplos ciclos de reação.

- Se seu foco principal é prevenir a sinterização de metais: Mantenha um vácuo consistente para manter as temperaturas de secagem baixas, garantindo que as partículas de rutênio não migrem e se aglomerem.

Ao priorizar esta fase de secagem controlada, você garante que o catalisador entre no forno de reação em sua forma mais potente e estável.

Tabela Resumo:

| Característica | Secagem a Vácuo (60°C) | Secagem Atmosférica (Alta Temperatura) |

|---|---|---|

| Integridade dos Poros | Preservada; evaporação suave | Risco de colapso/aglutinação |

| Estabilidade do Metal | Partículas de rutênio permanecem fixas | Risco de migração e sinterização |

| Segurança | Previne a evaporação instantânea de solventes | Alto risco de picos de pressão |

| Acesso Interno | Poros limpos para sítios ativos | Possível bloqueio por resíduos |

| Eficácia | Alta atividade catalítica e longevidade | Área de superfície e eficiência reduzidas |

Maximize a Eficiência do Seu Catalisador com a KINTEK

Não deixe que a secagem inadequada comprometa seus catalisadores Ru/GNK de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de fornos de Vácuo, Mufla e Tubulares de precisão, projetados especificamente para proteger a integridade estrutural do seu material.

Se você precisa de fornos de laboratório personalizáveis ou soluções em escala industrial, nosso equipamento garante aquecimento uniforme e controle preciso de vácuo para prevenir a sinterização e o colapso dos poros. Entre em contato conosco hoje mesmo para otimizar os processos de alta temperatura do seu laboratório!

Guia Visual

Referências

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio

- Quais são as considerações chave ao escolher um forno contínuo? Otimize a sua produção de alto volume

- Qual é o papel de um moinho de barras na moagem de minério de magnesita? Alcance Flotação e Purificação Ótimas

- Como o controle preciso da temperatura afeta os híbridos de MoS2/rGO? Dominando a Morfologia de Nanomuros

- Qual o papel da zeólita natural como catalisador na pirólise de PEBD? Aumentando o Rendimento e a Eficiência na Reciclagem de Plásticos

- Como o controle de precisão da temperatura afeta a morfologia dos cristais de SC-NMNO? Domine os Campos Térmicos para Grãos de Alta Qualidade

- Como funcionam os fornos de tratamento térmico? Domine o Controle Térmico e a Atmosfera para Propriedades de Material Superiores

- Qual é o propósito de adicionar óxidos metálicos como o óxido de cobre (CuO) na RAB? Melhorando a Brasagem a Ar e a Ligação Cerâmica