Na flotação e purificação de minério de magnesita, o papel principal do moinho de barras é realizar um tipo especializado de moagem chamado moagem seletiva. Este processo reduz cuidadosamente o minério a um tamanho de partícula uniforme, ideal para a fase subsequente de flotação, evitando crucialmente que o material seja moído muito finamente, o que prejudicaria todo o processo de purificação.

O moinho de barras não é apenas um britador; é um instrumento de precisão. Sua ação de moagem única é essencial para alcançar a distribuição de tamanho de partícula ideal que permite que a magnesita valiosa seja eficientemente separada do material residual durante a flotação.

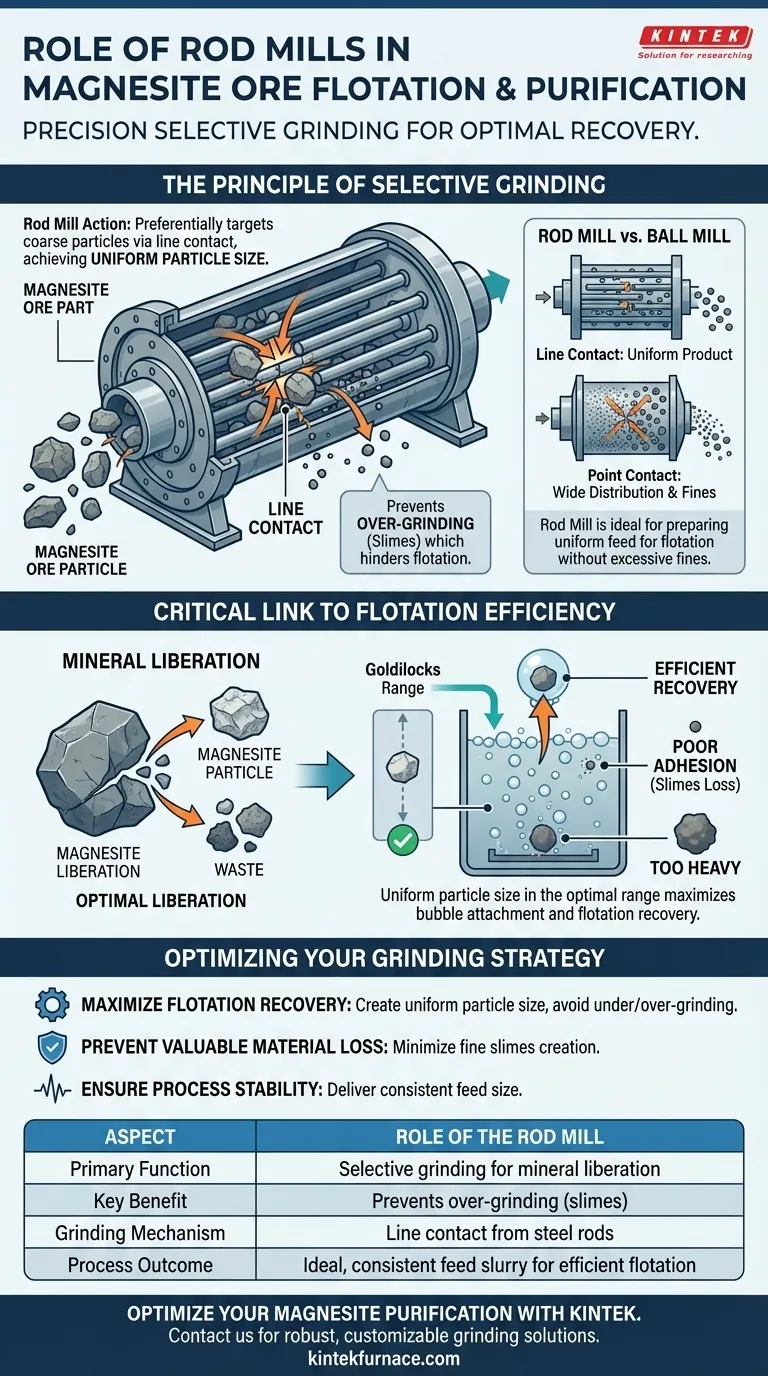

O Princípio da Moagem Seletiva

Para entender a importância do moinho de barras, devemos ir além de simplesmente reduzir o tamanho das rochas. O objetivo é criar um produto específico: uma polpa com tamanho de partícula consistente, onde o mineral alvo é fisicamente liberado da rocha residual.

Como Funciona um Moinho de Barras

Um moinho de barras funciona usando barras longas de aço como meio de moagem. À medida que o moinho gira, essas barras criam contato linear com as partículas do minério. Essa ação visa preferencialmente as maiores partículas, quebrando-as enquanto tem menos efeito nas menores.

Este mecanismo atua como uma peneira, garantindo que os pedaços maiores sejam moídos antes de saírem do moinho, o que naturalmente resulta em um produto mais uniforme.

O Problema da Supermoagem

A supermoagem ocorre quando o minério é quebrado em partículas ultrafinas, frequentemente chamadas de "finos". Esses finos são altamente prejudiciais ao processo de flotação.

Eles consomem quantidades excessivas de reagentes químicos caros e, devido à sua massa minúscula, não se aderem efetivamente às bolhas de ar usadas na flotação. Isso leva a uma recuperação pobre e à perda de magnesita valiosa.

Alcançando um Tamanho de Partícula Uniforme

A natureza seletiva do moinho de barras é sua maior força. Ao focar sua energia no material mais grosseiro, ele efetivamente evita a criação de finos excessivos e produz uma polpa com uma faixa de tamanho de partícula estreita e previsível. Essa consistência é a base para um circuito de flotação eficiente e estável.

O Elo Crítico com a Eficiência de Flotação

A fase de moagem determina o sucesso ou o fracasso de todo o processo de purificação. As características físicas do minério moído impactam diretamente a separação química e física que ocorre durante a flotação.

O que é Liberação Mineral?

Liberação mineral é o objetivo principal da moagem. Significa quebrar o minério o suficiente para que as partículas individuais do mineral de magnesita sejam separadas dos minerais residuais indesejados (ganga).

Se as partículas não forem moídas o suficiente (submoagem), a magnesita e a ganga permanecem unidas e a separação é impossível. Se forem moídas demais (supermoagem), surgem os problemas mencionados anteriormente.

Por que o Tamanho da Partícula Importa para a Flotação

A flotação funciona anexando bolhas de ar a partículas minerais específicas, fazendo com que elas flutuem até a superfície para coleta. Este processo é altamente sensível ao tamanho da partícula.

Partículas muito grandes são muito pesadas para as bolhas levantarem. Partículas muito pequenas têm pouca adesão e interferem no processo. A capacidade do moinho de barras de produzir uma polpa uniforme dentro dessa faixa ideal de "Cachinhos Dourados" é o que o torna tão crítico para o processamento de magnesita.

Entendendo os Compromissos

A escolha do equipamento de moagem correto é uma decisão de engenharia crucial. Embora o moinho de barras seja ideal para esta aplicação, é importante entender seu lugar em relação a outras tecnologias.

Moinhos de Barras vs. Moinhos de Bolas

A principal alternativa ao moinho de barras é o moinho de bolas, que usa bolas de aço como meio de moagem. Moinhos de bolas criam contato pontual, que é menos seletivo e mói todas as partículas, levando a uma distribuição de tamanho muito mais ampla e a uma maior tendência a produzir finos.

Um moinho de bolas é mais adequado para aplicações que exigem um produto final muito fino, enquanto um moinho de barras se destaca na preparação de uma alimentação uniforme para processos como flotação sem criar finos excessivos.

Limitações de um Moinho de Barras

Um moinho de barras não é a escolha ideal para produzir material extremamente fino. Sua eficiência diminui à medida que o tamanho de partícula alvo se torna muito pequeno. Para processos que exigem moagem ultrafina, um moinho de bolas é frequentemente usado em um estágio secundário *após* o moinho de barras.

Otimizando Sua Estratégia de Moagem

A escolha e operação do seu circuito de moagem devem estar diretamente alinhadas com o objetivo do seu processo de separação a jusante.

- Se o seu foco principal é maximizar a recuperação de flotação: Use o moinho de barras para criar um tamanho de partícula uniforme que evite tanto a submoagem (liberação pobre) quanto a supermoagem (finos).

- Se o seu foco principal é evitar a perda de material valioso: Aproveite a moagem seletiva do moinho de barras para minimizar a criação de finos difíceis de recuperar no circuito de flotação.

- Se o seu foco principal é a estabilidade do processo: Confie no moinho de barras para fornecer um tamanho de alimentação consistente para a fase de flotação, que é a chave para manter um desempenho estável e previsível.

Em última análise, escolher um moinho de barras para moagem de magnesita é uma decisão estratégica para preparar o minério perfeitamente para as demandas da flotação.

Tabela Resumo:

| Aspecto | Papel do Moinho de Barras |

|---|---|

| Função Principal | Realiza moagem seletiva para liberar magnesita da rocha residual. |

| Benefício Chave | Evita a supermoagem (finos) que prejudica a recuperação de flotação. |

| Mecanismo de Moagem | Usa contato linear de barras de aço para um tamanho de partícula mais uniforme. |

| Resultado do Processo | Cria uma polpa de alimentação ideal e consistente para separação eficiente por flotação. |

Otimize seu processo de purificação de magnesita com a solução de moagem correta.

A moagem precisa e seletiva de um moinho de barras é crucial para maximizar a recuperação de flotação e minimizar a perda de material valioso. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece moinhos de barras robustos e confiáveis, moinhos de bolas e sistemas completos de cominuição, todos personalizáveis para suas características de minério exclusivas e requisitos de planta.

Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a estabilidade do seu circuito de moagem.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?