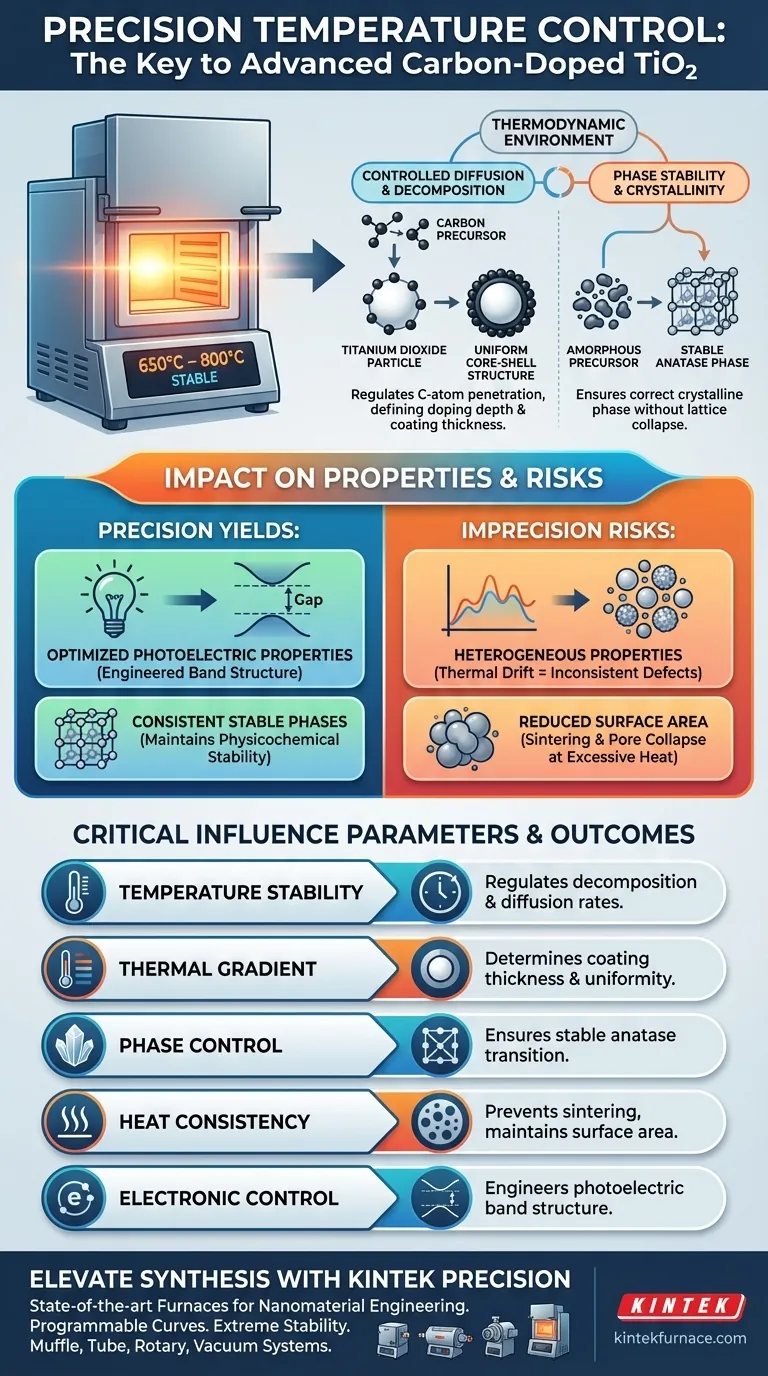

O controle preciso da temperatura estabelece o ambiente termodinâmico específico necessário para sintetizar com sucesso o dióxido de titânio dopado com carbono. Ao manter gradientes térmicos rigorosos, tipicamente entre 650°C e 800°C, o forno regula a decomposição dos precursores de carbono e impulsiona sua difusão para a superfície do dióxido de titânio, ditando diretamente a qualidade estrutural e fotoelétrica final do material.

A precisão da temperatura é a variável governante que controla a espessura dos revestimentos de carbono e a profundidade da dopagem em estruturas de núcleo-casca. Sem essa estabilidade termodinâmica, é impossível projetar de forma confiável as propriedades fotoelétricas necessárias para aplicações avançadas.

O Papel Termodinâmico da Precisão

Controlando a Difusão de Carbono

Na preparação de dióxido de titânio dopado com carbono, o forno faz mais do que simplesmente aquecer a amostra. Ele cria um ambiente termodinâmico que força os precursores de carbono a se decomporem em uma taxa controlada.

Essa decomposição controlada permite que os átomos de carbono se difundam efetivamente para a superfície do dióxido de titânio. A precisão do calor influencia diretamente a profundidade de penetração desses átomos, determinando a profundidade de dopagem.

Projetando Estruturas de Núcleo-Casca

O objetivo principal desse processo térmico é frequentemente a formação de estruturas específicas de núcleo-casca. O forno deve manter temperaturas na faixa de 650°C a 800°C para facilitar essa formação.

Variações no controle de temperatura alterarão a espessura do revestimento da casca. Gradientes precisos garantem que a casca de carbono se forme uniformemente ao redor do núcleo de dióxido de titânio, em vez de agregar aleatoriamente ou falhar em aderir.

Impacto nas Propriedades do Material

Definindo Características Fotoelétricas

A estrutura física resultante do processo de queima correlaciona-se diretamente com o desempenho do material. A espessura específica do revestimento e a profundidade de dopagem alcançadas através do aquecimento preciso determinam as propriedades fotoelétricas finais das nanopartículas.

Se a temperatura desviar, a estrutura eletrônica de banda pode não mudar como pretendido, tornando a dopagem ineficaz para sua aplicação alvo.

Gerenciando a Estabilidade de Fase

Embora o foco principal seja a dopagem com carbono, a precisão da temperatura também dita a fase cristalina do próprio dióxido de titânio. Como visto em processos de dopagem semelhantes (como com Cério), curvas de aquecimento precisas são necessárias para transformar precursores amorfos em fases estáveis como a anatase.

O aquecimento controlado garante que a rede aceite o dopante sem colapsar ou converter-se em uma fase cristalina indesejável. Esse equilíbrio é crítico para manter a estabilidade físico-química juntamente com as novas características dopadas.

Compreendendo os Compromissos

O Risco de Deriva Térmica

Na ciência de materiais de alta precisão, até mesmo pequenas flutuações podem arruinar um lote. Assim como a estabilidade térmica é vital em testes eletroquímicos para prevenir a deriva de propriedades, a instabilidade do forno durante a síntese pode levar a propriedades heterogêneas do material.

Se a temperatura flutuar durante a janela de difusão, a concentração de portadores de carbono pode variar em toda a amostra. Isso resulta em defeitos estruturais inconsistentes e comportamento catalítico imprevisível.

Alta Temperatura vs. Área de Superfície

Temperaturas mais altas geralmente facilitam melhor difusão e cristalinidade, mas há um ponto de retornos decrescentes. Calor excessivo pode levar à sinterização, o que reduz a área de superfície específica e o volume de poros.

Enquanto processos de ativação (como os usados em carvão ativado) usam calor alto para criar poros, calor alto não controlado na dopagem pode colapsar as microestruturas que você está tentando projetar.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados na preparação de dióxido de titânio dopado com carbono, alinhe seus parâmetros de forno com seus objetivos específicos de material.

- Se o seu foco principal é a Eficiência Fotoelétrica: Priorize a estabilidade na faixa de 650°C–800°C para controlar rigorosamente a espessura do revestimento e a profundidade de dopagem.

- Se o seu foco principal é a Homogeneidade Estrutural: Certifique-se de que seu forno oferece curvas de aquecimento programáveis para gerenciar transições de fase e prevenir a formação de fases mistas.

A precisão do seu controle térmico é o fator mais importante na tradução de um precursor químico em um nanomaterial funcional e de alto desempenho.

Tabela Resumo:

| Parâmetro | Influência no Resultado do Material |

|---|---|

| Estabilidade da Temperatura | Regula a decomposição do precursor de carbono e as taxas de difusão |

| Gradiente Térmico | Determina a espessura do revestimento e a uniformidade das estruturas de núcleo-casca |

| Controle de Fase | Garante a transição para fases anatase estáveis sem colapso da rede |

| Consistência de Calor | Previne a sinterização e mantém alta área de superfície específica/volume de poros |

| Controle Eletrônico | Projeta diretamente as propriedades finais da estrutura de banda fotoelétrica |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Não deixe a deriva térmica comprometer sua pesquisa. A KINTEK fornece fornos de Muffle, Tubo, Rotativo e a Vácuo de última geração, projetados especificamente para atender às rigorosas demandas termodinâmicas da engenharia de nanomateriais.

Apoiados por P&D e fabricação especializados, nossos sistemas oferecem as curvas de aquecimento programáveis e a estabilidade de temperatura extrema necessárias para dopagem precisa de carbono e gerenciamento de fase. Se você precisa de uma solução padrão ou de um sistema de alta temperatura totalmente personalizável, a KINTEK é sua parceira para alcançar desempenho estrutural e fotoelétrico superior.

Pronto para otimizar seu processo de dopagem? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para seu laboratório.

Guia Visual

Referências

- Dominik Eitel, Uta Helbig. Structural Characterization of Carbon‐Doped and Carbon‐Coated TiO <sub>2</sub> Core–Shell Nanoparticles. DOI: 10.1002/admi.202500770

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que o nível de vácuo base de um sistema de magnetron co-sputtering é crítico para filmes finos de liga Ru50Mo50(0001)?

- Qual é o propósito de usar um seletor de grãos em espiral? Alcançando Precisão Monocristalina em Fundições Metálicas

- Por que usar uma prensa hidráulica para a briquetagem de szaibelyite? Aumenta a Eficiência da Redução a Vácuo e a Vazão

- Qual é o propósito principal do uso de um forno de secagem de temperatura constante de laboratório para a preparação de amostras de combustível?

- Quais são os principais propósitos do uso de fluxo de argônio de alta pureza durante a pirólise de membranas de CMS? Alcançar Resultados de Alta Pureza

- Como funciona um evaporador rotativo na recuperação de lipídios brutos de sementes de algodão? Otimize sua extração de lipídios

- Por que o moldagem por pressão e a sinterização em alta temperatura são necessários para UO2-ZrO2? Dominando a Densidade do Material

- Como os queimadores regenerativos aumentam a eficiência energética dos fornos de aquecimento de tarugos? Aumente o desempenho em 50%