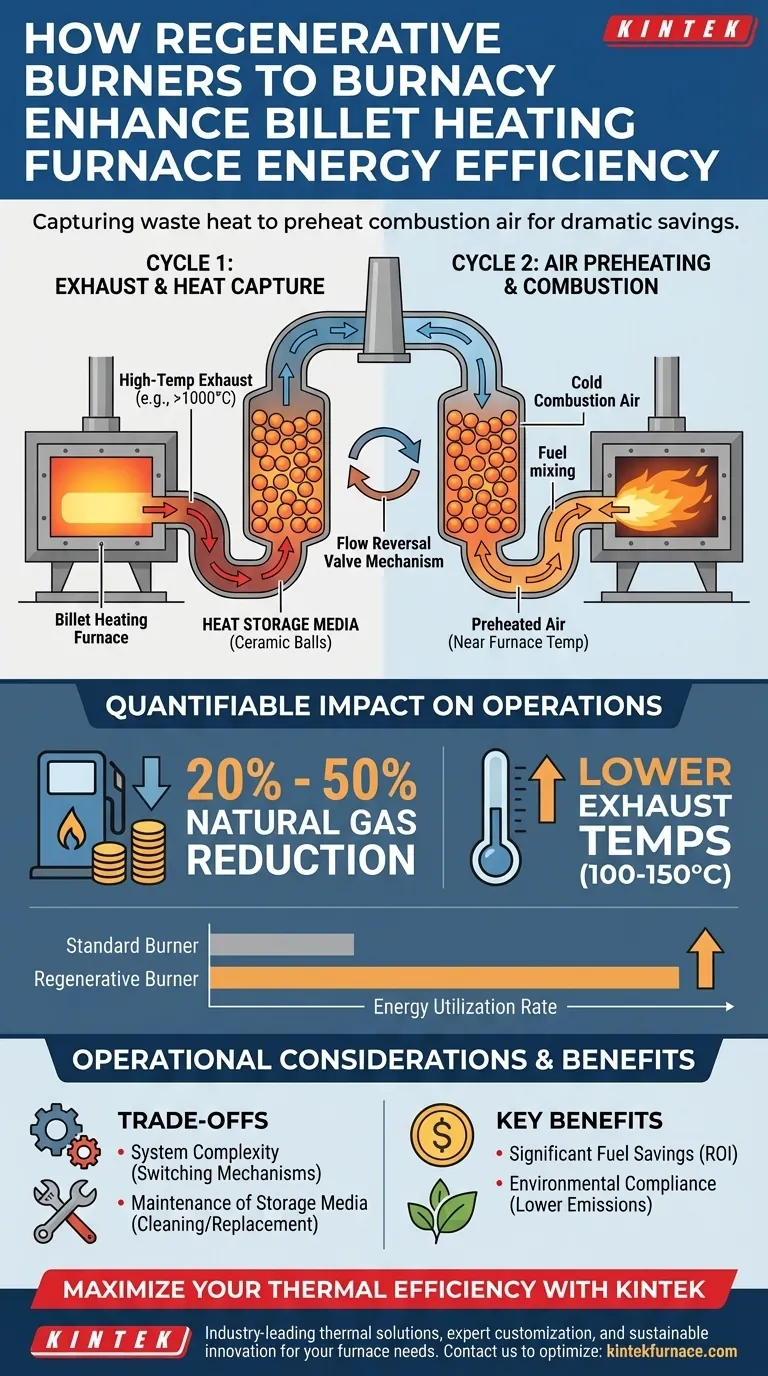

Os queimadores regenerativos melhoram drasticamente a eficiência energética ao capturar a energia térmica tipicamente perdida nos gases de exaustão e reciclá-la diretamente de volta ao processo de combustão. Através do uso de mídia de armazenamento de calor, como esferas cerâmicas, esses sistemas recuperam o calor sensível dos gases de combustão para pré-aquecer o ar de combustão que entra, elevando-o a temperaturas quase iguais às do interior da câmara do forno.

Ao implementar a utilização profunda de calor residual, os queimadores regenerativos podem reduzir o consumo de gás natural em 20% a 50% e diminuir as temperaturas dos gases de exaustão para uma faixa de 100-150°C, maximizando o calor retido dentro do forno.

O Mecanismo de Recuperação de Calor

Utilizando Mídia de Armazenamento de Calor

O cerne dessa eficiência reside na mídia de armazenamento de calor, frequentemente composta por esferas cerâmicas. Esses materiais possuem alta capacidade térmica, atuando como uma "bateria" temporária para energia térmica.

Capturando Calor Sensível

À medida que os gases de combustão de alta temperatura saem do forno, eles passam por essa cama de mídia de armazenamento. O material cerâmico absorve o calor sensível dos gases, aprisionando efetivamente a energia que, de outra forma, seria liberada para a atmosfera.

Pré-aquecendo o Ar de Combustão

Quando o ciclo se inverte, o ar de combustão frio e fresco é forçado através da cama cerâmica agora quente. O calor armazenado é transferido para o ar, pré-aquecendo-o a temperaturas que se aproximam da temperatura de operação do forno antes mesmo do início da combustão.

Impacto Quantificável nas Operações

Redução Significativa de Combustível

Como o ar de combustão entra no queimador já quente, uma quantidade significativamente menor de combustível é necessária para levar a chama à temperatura desejada. Esse processo leva a uma redução no consumo de gás natural de 20% a 50%, dependendo das condições específicas do forno.

Diminuindo as Temperaturas de Exaustão

Um indicador claro da eficiência deste sistema é a temperatura do gás que finalmente sai da chaminé. Os queimadores regenerativos reduzem as temperaturas dos gases de exaustão para uma faixa de 100-150°C.

Aumento das Taxas de Utilização de Energia

Essa baixa temperatura de exaustão confirma que a grande maioria da energia térmica gerada foi extraída e mantida dentro do sistema. Isso resulta em um aumento drástico na taxa geral de utilização de energia da instalação.

Considerações Operacionais e Compromissos

Complexidade do Sistema

Embora eficientes, os sistemas regenerativos são mecanicamente mais complexos do que os queimadores padrão. Eles requerem mecanismos de comutação confiáveis para ciclar os fluxos de ar e exaustão através das camas de mídia.

Manutenção da Mídia de Armazenamento

As esferas cerâmicas ou a mídia podem acumular partículas ou degradar ao longo do tempo. Inspeções regulares são necessárias para garantir que o fluxo de ar permaneça desobstruído e que a transferência de calor permaneça eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A implementação de queimadores regenerativos é uma melhoria de capital significativa que gera economias operacionais de longo prazo.

- Se o seu foco principal é a Redução de Custos Operacionais: Espere uma correlação direta entre a instalação e uma queda de 20-50% nas contas de combustível, fornecendo um cálculo claro de ROI.

- Se o seu foco principal é a Conformidade Ambiental: Aproveite as temperaturas de exaustão reduzidas (100-150°C) para diminuir a poluição térmica e reduzir a pegada de carbono geral de sua instalação.

A adoção da tecnologia regenerativa transforma o calor residual de um subproduto em um ativo valioso, mudando fundamentalmente a economia do aquecimento de tarugos.

Tabela Resumo:

| Métrica Chave de Desempenho | Impacto do Queimador Regenerativo |

|---|---|

| Economia de Combustível | Redução de 20% a 50% no gás natural |

| Temp. do Gás de Exaustão | Reduzida para 100-150°C |

| Método de Pré-aquecimento | Mídia de armazenamento de calor de esferas cerâmicas |

| Benefício Principal | Recuperação e utilização profunda de calor residual |

| Componente Chave | Leitos cerâmicos de armazenamento térmico |

Maximize Sua Eficiência Térmica com a KINTEK

Pronto para transformar suas operações de fornos? A KINTEK oferece soluções térmicas líderes de mercado, apoiadas por P&D especializada e fabricação de precisão. Se você precisa de sistemas especializados Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades de processamento exclusivas.

Por que escolher a KINTEK?

- Redução Drástica de Custos: Menor consumo de combustível e despesas operacionais.

- Personalização Especializada: Sistemas de alta temperatura sob medida para aplicações industriais e de laboratório específicas.

- Inovação Sustentável: Reduza sua pegada de carbono com tecnologia avançada de recuperação de calor.

Não deixe que a energia valiosa escape pela chaminé. Entre em contato conosco hoje mesmo para otimizar seu processo de aquecimento!

Guia Visual

Referências

- M.V. Hubynskyi, D.Yu. Uhriumov. ENERGY-SAVING TECHNOLOGIES IN PIPE PRODUCTION. DOI: 10.34185/1991-7848.2025.01.20

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Qual é a importância de transferir filmes de CuO recém-depositados diretamente para um forno a 125°C? Garanta a adesão do filme

- Qual é o propósito de usar um forno industrial para secagem a baixa temperatura? Guia de Processamento de Vidro por Especialistas

- Qual o papel do enchimento de areia de quartzo em um forno de crescimento de cristais? Aprimora a Simetria Térmica e o Rendimento

- Como as estruturas de câmara de combustão horizontal melhoram a retortagem de xisto betuminoso? Domine o controle térmico preciso

- Por que um sistema de controle preciso de temperatura é fundamental para proteger substratos flexíveis? Domine o Confinamento Térmico

- Como o controle de temperatura afeta a desmetalização do cobre nanoporoso? Domine a uniformidade e o tamanho dos poros

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior