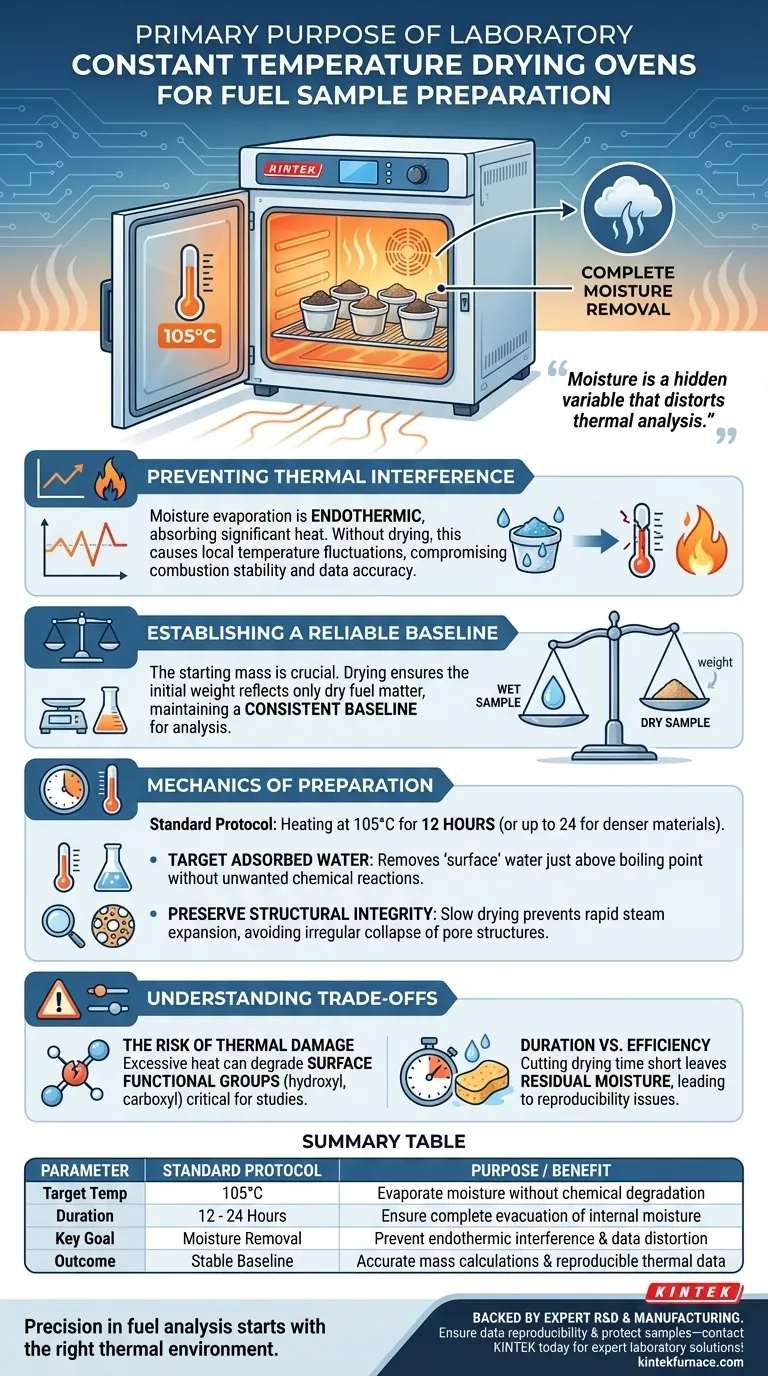

O propósito principal do uso de um forno de secagem de temperatura constante de laboratório para a preparação de amostras de combustível é remover completamente a umidade fisicamente adsorvida. Ao tratar as amostras a uma temperatura controlada (tipicamente 105°C) por um período definido, você evita efeitos endotérmicos induzidos pela umidade durante experimentos subsequentes de alta temperatura, garantindo a estabilidade da combustão e a reprodutibilidade dos dados.

A umidade é uma variável oculta que distorce a análise térmica. Ao eliminá-la previamente, você garante que quaisquer alterações térmicas observadas durante a experimentação sejam causadas pelas propriedades químicas do combustível, e não pelo processo de consumo de energia da evaporação da água.

O Papel Crítico da Remoção de Umidade

Prevenindo Interferência Térmica

Quando amostras de combustível contendo umidade são introduzidas em ambientes de alta temperatura, como um forno tubular, a água deve evaporar antes que o combustível possa reagir.

Esse processo de evaporação é endotérmico, o que significa que ele absorve calor significativo do ambiente imediato.

Sem secagem prévia, essa absorção de calor causa flutuações locais de temperatura, interferindo na estabilidade da temperatura de combustão e comprometendo a precisão do experimento.

Estabelecendo uma Linha de Base Confiável

Para técnicas analíticas como análise elementar ou análise termogravimétrica (TGA), a massa inicial da amostra é a base de todos os cálculos.

Se a água fisicamente adsorvida permanecer na amostra, a leitura inicial de peso será artificialmente alta.

O forno de secagem garante que o "peso inicial" reflita apenas a matéria seca do combustível, mantendo uma linha de base consistente em todas as amostras testadas.

Mecânica da Preparação

Visando a Água Adsorvida

O protocolo padrão para amostras de combustível envolve aquecimento a 105°C por 12 horas.

Essa temperatura específica é escolhida porque está um pouco acima do ponto de ebulição da água, suficiente para eliminar a umidade livre sem desencadear reações químicas indesejadas no próprio combustível.

Isso remove efetivamente a água "superficial" que a amostra absorveu da atmosfera ambiente.

Preservando a Integridade Estrutural

O aquecimento rápido de amostras úmidas durante a pirólise de alta temperatura pode fazer com que a água interna se transforme instantaneamente em vapor.

Essa rápida expansão pode romper a estrutura interna do material, levando ao colapso irregular das estruturas de poros.

A secagem lenta e constante em temperaturas mais baixas evita esse dano físico, garantindo que as características físicas do combustível ou biochar permaneçam intactas para análise.

Compreendendo os Compromissos

O Risco de Danos Térmicos

Embora a remoção de umidade seja essencial, definir a temperatura do forno muito alta pode ser contraproducente.

O calor excessivo pode degradar grupos funcionais de superfície, como grupos hidroxila e carboxila, que são frequentemente críticos para estudos de adsorção.

Um controle preciso da temperatura é necessário para secar a amostra sem destruir os sítios ativos ou alterar a composição química antes do início do experimento real.

Duração vs. Eficiência

Há um equilíbrio entre a velocidade de secagem e a completude.

Embora as amostras de combustível geralmente exijam 12 horas, materiais mais densos como xisto betuminoso ou casca de coco podem exigir até 24 horas para garantir que a umidade interna seja completamente evacuada.

Reduzir esse tempo deixa umidade residual no interior da estrutura do material, levando aos mesmos problemas de reprodutibilidade de dados que o processo visa resolver.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso corretamente, alinhe seu protocolo de secagem com suas necessidades experimentais específicas:

- Se o seu foco principal é Estabilidade Térmica: Certifique-se de que a amostra seja seca a 105°C para evitar que reações endotérmicas desestabilizem a temperatura do seu forno.

- Se o seu foco principal é Química de Superfície: Considere temperaturas de secagem mais baixas (por exemplo, 50°C) ou monitoramento cuidadoso para evitar a degradação térmica de grupos funcionais sensíveis.

Um protocolo de secagem disciplinado é o passo invisível que transforma dados brutos em ciência reproduzível.

Tabela Resumo:

| Parâmetro | Protocolo Padrão | Propósito / Benefício |

|---|---|---|

| Temp. Alvo | 105°C | Evaporar umidade sem degradação química |

| Duração | 12 - 24 Horas | Garantir a evacuação completa da umidade interna |

| Objetivo Principal | Remoção de Umidade | Prevenir interferência endotérmica e distorção de dados |

| Resultado | Linha de Base Estável | Cálculos de massa precisos e dados térmicos reproduzíveis |

A precisão na análise de combustível começa com o ambiente térmico certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de equipamentos de laboratório de alto desempenho, incluindo sistemas Muffle, Tubulares, Rotativos e a Vácuo, juntamente com fornos de secagem de temperatura constante personalizáveis, projetados para suas necessidades de pesquisa exclusivas. Garanta a reprodutibilidade dos seus dados e proteja suas amostras contra interferências térmicas — entre em contato com a KINTEK hoje mesmo para soluções de laboratório especializadas!

Guia Visual

Referências

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é o papel de um forno de processamento térmico rápido na fabricação de CdO/CdS/ZnO? Alcançar heterojunções de alta qualidade

- Qual é o propósito do revestimento de pasta de prata para cerâmicas BCZT? Garantindo precisão nos testes de desempenho elétrico

- Qual é o propósito de aquecer a mistura de nitrato de níquel e biomassa a 150°C? Alcançar Dispersão Superior do Catalisador

- Por que as bolachas de c-Si com estruturas piramidais são escolhidas para células solares de MoS2? Aumente a Eficiência com o Aprisionamento de Luz

- Qual é a função de um sistema de reação catalítica em fase gasosa? Avalie nanocompósitos de carbono-metal com precisão

- Como funciona a Lei de Indução de Faraday no aquecimento por indução? Obtenha Processamento Térmico Preciso e Sem Contato

- Quais são as vantagens do SLRP em comparação com os fornos tradicionais de alta temperatura? Revolucionando Revestimentos UHTC

- Qual é o propósito principal da introdução de gases reativos (SF6/CF4) na pulverização catódica por magnetron? Restaurar a estequiometria do filme