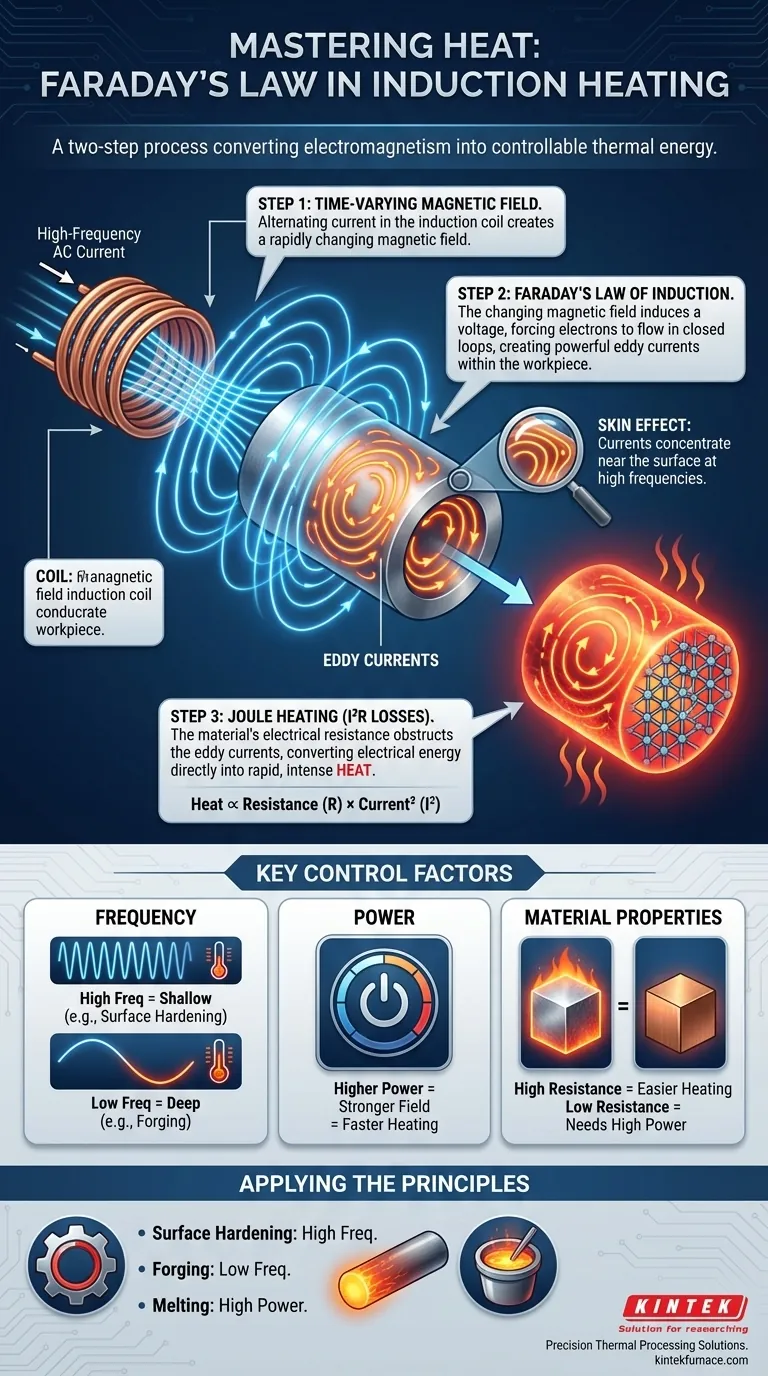

Em essência, o aquecimento por indução funciona devido a um processo de duas etapas iniciado pela Lei de Faraday. Primeiro, um campo magnético que muda rapidamente é usado para induzir poderosas correntes elétricas, chamadas correntes parasitas, diretamente dentro de uma peça condutora. Segundo, a resistência elétrica natural do material obstrui essas correntes, causando um atrito imenso em nível atômico, o que gera instantaneamente calor limpo e controlável.

O aquecimento por indução traduz os princípios do eletromagnetismo em energia térmica. Ele usa um campo magnético como meio para gerar correntes elétricas dentro de um material alvo e, em seguida, aproveita a própria resistência desse material para transformar essas correntes em calor.

O Princípio Central: Do Magnetismo à Corrente

O aquecimento por indução é um método sem contato que começa com a geração de um tipo específico de campo magnético. O processo é governado por leis fundamentais da física.

Etapa 1: Criação de um Campo Magnético Variável no Tempo

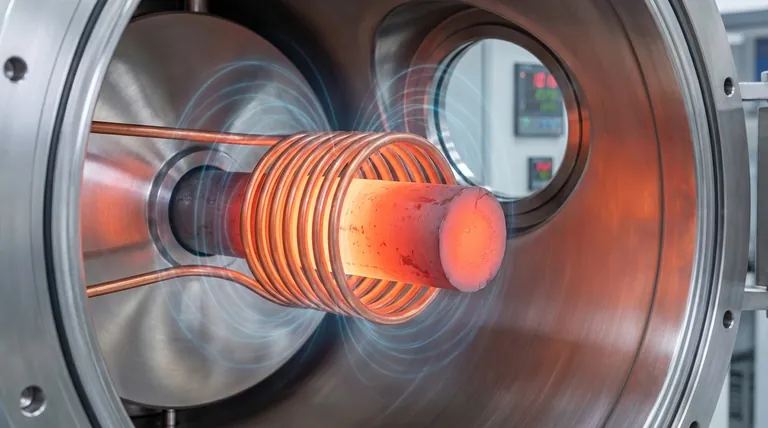

O processo começa com uma bobina de indução, tipicamente feita de tubo de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta corrente CA produz um campo magnético altamente concentrado e que muda rapidamente no espaço ao redor e dentro da bobina.

Etapa 2: Lei de Indução de Faraday

Quando uma peça de trabalho condutora (como um pedaço de aço) é colocada dentro deste campo magnético, as linhas de campo passam por ela.

Como o campo magnético é alternado, sua força e direção estão constantemente mudando. De acordo com a Lei de Indução de Faraday, essa mudança induz uma voltagem, ou força eletromotriz, dentro da peça de trabalho.

Etapa 3: O Nascimento das Correntes Parasitas

Essa voltagem induzida força os elétrons a fluir dentro do material condutor. Como a peça de trabalho é um objeto sólido, essas correntes giram em laços fechados.

Essas correntes internas e giratórias são conhecidas como correntes parasitas. Elas são o resultado direto da Lei de Faraday agindo sobre a peça de trabalho.

O Mecanismo de Aquecimento: Da Corrente ao Calor

A criação de correntes parasitas é apenas metade da história. O aquecimento real vem da interação dessas correntes com o próprio material.

O Papel da Resistência Elétrica

Nenhum material é um condutor perfeito; todo metal possui algum grau de resistência elétrica. Essa resistência atua como atrito ao fluxo de elétrons.

À medida que as poderosas correntes parasitas são forçadas a fluir através do metal resistivo, elas superam esse "atrito", e a energia elétrica é convertida diretamente em energia térmica.

Aquecimento Joule (Perdas I²R)

Este fenômeno é conhecido como aquecimento Joule. A quantidade de calor produzida é diretamente proporcional à resistência (R) do material e ao quadrado da magnitude da corrente (I²).

Como as correntes parasitas induzidas podem ser muito grandes, as perdas I²R resultantes geram calor rápido e intenso precisamente onde as correntes estão fluindo.

O Efeito Pelicular

Nas altas frequências usadas no aquecimento por indução, as correntes parasitas não fluem uniformemente pela peça. Elas tendem a se concentrar em uma fina camada perto da superfície.

Isso é chamado de efeito pelicular. Ele faz com que a superfície da peça aqueça muito mais rapidamente e intensamente do que seu núcleo, tornando o aquecimento por indução ideal para aplicações como endurecimento de superfície.

Compreendendo os Fatores Chave

A eficácia e a natureza do aquecimento por indução não são aleatórias. Elas são controladas por vários parâmetros chave que um engenheiro pode manipular.

Impacto da Frequência

A frequência da corrente alternada é uma alavanca de controle crítica. Frequências mais altas criam um efeito pelicular mais forte, concentrando o calor na superfície para um aquecimento raso e rápido. Frequências mais baixas permitem que o campo magnético penetre mais profundamente, aquecendo mais o volume do material.

Impacto da Potência

A potência aplicada à bobina de indução determina a força do campo magnético. Um campo mais forte induz uma voltagem mais alta, o que, por sua vez, cria correntes parasitas maiores e gera calor mais rapidamente.

Impacto das Propriedades do Material

O material da peça de trabalho desempenha um papel enorme. Materiais com maior resistência elétrica (como aço ou titânio) aquecem muito mais facilmente do que materiais com baixa resistência (como cobre ou alumínio). Materiais magnéticos como o aço também se beneficiam do aquecimento por histerese em temperaturas mais baixas, o que contribui para o efeito geral.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite controlar precisamente o processo de aquecimento para diferentes objetivos industriais.

- Se seu foco principal é o endurecimento de superfície de uma engrenagem de aço: Use uma alta frequência (50 kHz a 400 kHz) para concentrar o calor em uma fina camada nos dentes, seguida de um resfriamento rápido.

- Se seu foco principal é aquecer um grande tarugo para forjamento: Use uma frequência mais baixa (1 kHz a 10 kHz) para garantir que o calor penetre profundamente no núcleo do material para maleabilidade uniforme.

- Se seu foco principal é derreter um metal altamente condutor como o cobre: Você deve usar um sistema de altíssima potência para gerar um campo magnético forte o suficiente para induzir correntes de aquecimento significativas.

Ao dominar esses princípios eletromagnéticos, você pode aplicar calor com precisão cirúrgica, exatamente quando e onde for necessário.

Tabela Resumo:

| Princípio | Papel no Aquecimento por Indução |

|---|---|

| Lei de Faraday | Induz voltagem e correntes parasitas em uma peça de trabalho condutora. |

| Aquecimento Joule (Perdas I²R) | Converte energia elétrica de correntes parasitas em calor. |

| Efeito Pelicular | Concentra o calor na superfície para controle térmico preciso. |

| Frequência | Controla a profundidade de penetração do calor (alta para superfície, baixa para profundo). |

Domine o processamento térmico preciso com as avançadas soluções de aquecimento por indução da KINTEK.

Compreender os princípios da indução eletromagnética é o primeiro passo. Aplicá-los com o equipamento certo é o que gera resultados. A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas – seja para endurecimento de superfície, forjamento ou fusão.

Pronto para aproveitar o poder do aquecimento por indução com precisão cirúrgica? Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução para seu material e aplicação específicos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas