A principal vantagem da Pirólise Reativa Seletiva a Laser (SLRP) é sua capacidade de desacoplar o processo de ceramização das limitações térmicas do substrato. Ao usar um laser focado para deposição in-situ, o SLRP elimina a dependência de fornos tradicionais volumosos e de alta energia e seus longos tempos de pré-aquecimento associados. Essa abordagem oferece ceramização rápida diretamente em materiais como compósitos de carbono-carbono, sem submeter todo o componente a altas temperaturas prolongadas e prejudiciais.

Ponto Principal A fabricação tradicional requer o aquecimento de todo o conjunto, o que desperdiça energia e arrisca degradar substratos sensíveis à temperatura. O SLRP resolve isso aplicando calor preciso e localizado apenas onde necessário, permitindo a criação rápida e energeticamente eficiente de sistemas de proteção térmica em geometrias complexas.

Gerenciamento Térmico e Integridade do Substrato

Prevenindo Exposição Térmica Prolongada

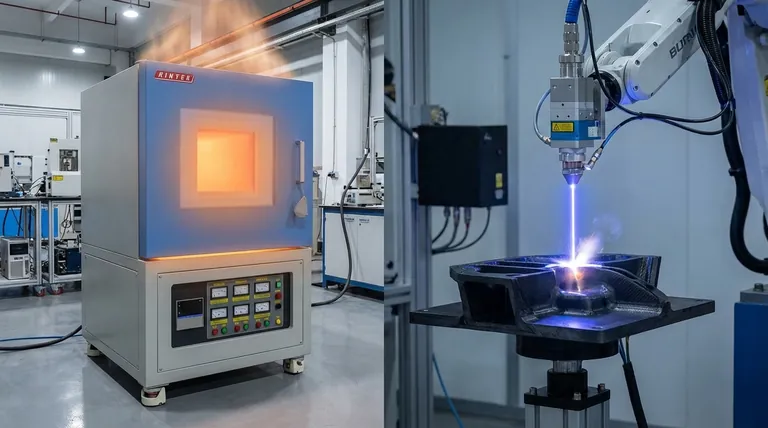

Fornos elétricos tradicionais de alta temperatura operam aquecendo todo o ambiente de processamento. Isso submete o substrato — o material que está sendo revestido — a calor extremo durante todo o ciclo.

O SLRP muda fundamentalmente essa dinâmica. Ele permite a ceramização rápida, o que significa que o revestimento cerâmico é formado rapidamente sem "cozinhar" o material subjacente em calor. Isso impede que o substrato se degrade devido à exposição prolongada a altas temperaturas.

Deposição Seletiva In-Situ

O SLRP utiliza uma abordagem de manufatura aditiva para depositar revestimentos. Este processo ocorre in-situ, o que significa que o revestimento é sintetizado e ligado diretamente na peça em tempo real.

Isso é particularmente benéfico para substratos como compósitos de carbono-carbono (C/C). O laser atinge apenas as áreas específicas que requerem revestimento, deixando o restante do material inalterado pelo estresse térmico.

Eficiência Operacional

Eliminando Ciclos de Pré-aquecimento

Uma grande ineficiência dos fornos tradicionais é o tempo necessário para atingir a temperatura de operação. Fornos grandes exigem períodos significativos de "rampa de subida" antes que o processamento possa começar.

O SLRP remove completamente esse gargalo. Como o laser fornece energia instantânea e localizada, não há necessidade de longos tempos de pré-aquecimento, reduzindo drasticamente o tempo total do ciclo de fabricação.

Reduzindo o Consumo de Energia

Métodos tradicionais são caracterizados como "consumidores de alta energia" porque precisam manter um volume massivo de espaço em temperaturas ultra-altas.

Ao mudar para uma fonte de laser seletiva, os fabricantes param de aquecer o espaço vazio ao redor da peça. A energia é direcionada apenas para a zona de reação, oferecendo uma solução muito mais eficiente em termos de energia para a produção de Cerâmicas de Ultra-Alta Temperatura.

Flexibilidade de Design e Geometria

Possibilitando Geometrias Complexas

Revestimentos baseados em forno às vezes podem ter problemas de uniformidade em peças intrincadas, ou exigir fixação complexa para garantir exposição uniforme.

O SLRP é inerentemente uma solução de manufatura aditiva. Essa flexibilidade permite o revestimento preciso de geometrias complexas que podem ser difíceis ou impossíveis de processar efetivamente usando um método de "aquecimento em massa".

Considerações e Compromissos

Natureza do Processo vs. Processamento em Massa

Embora o SLRP ofereça precisão superior, é importante reconhecer a mudança na metodologia de processamento.

Fornos tradicionais são processadores "em massa", tratando toda a área da superfície simultaneamente através de calor ambiente. O SLRP é "seletivo", implicando um processo de linha de visão direcionado onde o laser deve traçar a área de deposição.

Pegada do Equipamento

A referência principal destaca que o SLRP elimina fornos "volumosos".

No entanto, isso implica um compromisso na complexidade do equipamento. Você está trocando um vaso de aquecimento grande e passivo por um sistema de laser sofisticado e ativo que requer controle preciso para atingir a cobertura desejada em formas complexas.

Fazendo a Escolha Certa para Seu Objetivo

O SLRP representa uma mudança do aquecimento passivo para a fabricação ativa e de precisão. Para decidir se essa tecnologia se adapta à sua aplicação específica, considere suas restrições primárias.

- Se seu foco principal é a Preservação do Substrato: O SLRP é a escolha superior porque impede a exposição prolongada a altas temperaturas, protegendo materiais sensíveis como compósitos C/C.

- Se seu foco principal é Energia e Velocidade: O SLRP oferece a maior vantagem ao eliminar longos ciclos de pré-aquecimento do forno e focar a energia apenas onde é necessária.

O SLRP transforma o revestimento de um evento térmico de força bruta em uma etapa de fabricação precisa e energeticamente eficiente.

Tabela Resumo:

| Recurso | Fornos Tradicionais de Alta Temperatura | Pirólise Reativa Seletiva a Laser (SLRP) |

|---|---|---|

| Método de Aquecimento | Processamento em massa (câmara inteira) | Aquecimento a laser seletivo e localizado |

| Impacto no Substrato | Risco de degradação térmica | Tensão mínima; previne danos pelo calor |

| Velocidade de Processamento | Longos ciclos de pré-aquecimento e resfriamento | Ceramização rápida e instantânea |

| Eficiência Energética | Alto consumo (aquecimento de espaço vazio) | Baixo consumo (energia focada na reação) |

| Flexibilidade Geométrica | Limitada pela distribuição uniforme de calor | Alta (ideal para formas aditivas complexas) |

Otimize Seus Sistemas de Proteção Térmica com a KINTEK

A transição do aquecimento em massa tradicional para a fabricação de precisão requer o parceiro tecnológico certo. Se você está trabalhando com compósitos de carbono-carbono ou desenvolvendo geometrias cerâmicas complexas, a KINTEK fornece as soluções de alto desempenho que você precisa.

Por que escolher a KINTEK?

- P&D Avançado: Apoiado por fabricação especializada para sistemas Muffle, Tube, Rotary e a Vácuo.

- Soluções Personalizáveis: Sistemas CVD e fornos de alta temperatura de laboratório adaptados às suas necessidades exclusivas de pesquisa ou produção.

- Eficiência e Precisão: Projetados para atender às rigorosas demandas de aplicações de Cerâmica de Ultra-Alta Temperatura (UHTC).

Entre em contato com nossos especialistas hoje mesmo para explorar como nossos sistemas de fornos personalizáveis podem aumentar a eficiência e a integridade do material do seu laboratório.

Guia Visual

Referências

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o propósito da fase de circulação a temperatura constante? Garanta a Integridade do Bambu Moso com Soluções KINTEK

- Qual é a função específica dos dispositivos elétricos de aquecimento de laboratório no armazenamento de hidrogênio em estado sólido? Otimizar o Gerenciamento Térmico

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado

- Quais vantagens técnicas o equipamento de aquecimento Joule oferece? Síntese de Catalisadores de Átomo Único de Alta Eficiência

- Qual é a função de um sistema de oxigênio-nitrogênio soprado por cima? Controle de Precisão para Fundição de Alto Rendimento

- Qual é a função dos fornos industriais no tratamento de solução de alumínio 7075? Domine a Resistência do Material

- Por que um forno de secagem por explosão de laboratório é necessário para preparar precursores de óxido de grafeno reduzido? Garanta a qualidade do pó

- Como um forno industrial de bancada melhora a eficiência? Aumente a Economia de Energia e o Uso do Espaço